Los bujes son componentes clave de los equipos de subestaciones de HV como los transformadores y los dispositivos de distribución, que permiten a los conductores transferir energía desde un medio de aislación a otro. Por lo general, esto ocurre de un ambiente de aislación de aceite o SF6 al aire- Los bujes también se utilizan en aplicaciones de aire a aire, tales como bujes de pared, aceite a aceite, aceite a SF6, etc. Los bujes se pueden aislar internamente con distintas tecnologías, incluido: papel impregnado con aceite (por lejos el tipo más usado), papel unido con resina (una tecnología antigua que aún se encuentra en aplicaciones seleccionadas como en los bujes de los generadores; papel impregnado con resina (una alternativa seca al aceite cada vez más popular que ahora se puede utilizar incluso en aplicaciones UHV o gas SF6.

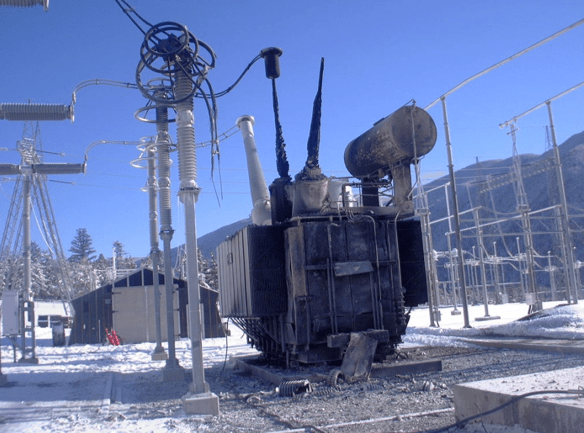

El costo de los bujes, tales como los de los transformadores eléctricos de HV, por lo general solo representan del 5 al 8 % del costo instalado total del equipo. Sin embargo, la falla de los bujes puede ser catastrófica y provocar la pérdida de activos costosos que necesitan de tiempos de entrega de repuestos potencialmente largos. Hay también hay temas relacionados con la seguridad del personal y los daños en los equipos cercanos. Por lo tanto, para evitar las fallas es importante que los bujes se sometan a pruebas periódicamente en una etapa temprana para detectar la ruptura de la aislación por problemas de envejecimiento u otros.

En este artículo escrito para INMR por el personal del laboratorio de HV de Powertech Labs en Canadá se revisan los conceptos básicos de las pruebas de bujes y se describen casos reales donde se investigó la causa raíz de la falla.

Pruebas de campo versus pruebas de laboratorio

Los bujes envejecidos o los bujes de los que se sospecha su condición, se pueden someter a pruebas en campo o en un laboratorio de HV, ya sea independiente u operado por el fabricante. Las pruebas in situ tienen la ventaja que se puede minimizar el tiempo de parada o incluso eliminar, por ejemplo, mediante el uso de sistemas de monitoreo en línea. Sin embargo, una limitación de la prueba en servicio es que existe un límite en la variedad de pruebas que se pueden realizar. También existe el riesgo de que los problemas aún no sean evidentes en la etapa temprana. Además, en la mayor parte de los casos, esas pruebas se limitan a pruebas de voltaje bajo. En cambio, en los laboratorios se pueden realizar pruebas a voltajes por sobre el nominal para detectar de mejor manera los problemas incipientes que no se pueden identificar fácilmente en campo. Además, el laboratorio permite el uso de equipos más sofisticados y la eliminación de la interferencia eléctrica. Por supuesto, una desventaja es el tiempo de parada requerido y el costo de retirar y enviar el buje. Como resultado, en condiciones normales, la mayor parte de las pruebas de bujes aún tienden a limitarse a las pruebas en servicio.

Métodos de prueba de los bujes

Las pruebas más comunes que se realizan en los bujes en campo involucran medir la capacitancia y la pérdida eléctrica a voltajes de hasta 10 kV (es decir, doble prueba). También existen sistemas disponibles que realizan esta medición en línea al voltaje de operación. La termografía también se puede utilizar para ver el sobrecalentamiento interno o en las conexiones en la parte expuesta del buje. Otro diagnóstico que se puede hacer en terreno es tomar una muestra de aceite para analizarla. Mientras que ahora algunos sistemas pueden analizar el aceite en terreno, lo más usual es que la muestra se envíe a un laboratorio especial para someterla a pruebas, lo que incluye observar si hay exceso de humedad o si se generan gases por la actividad de descarga parcial, el sobrecalentamiento o el arco interno.

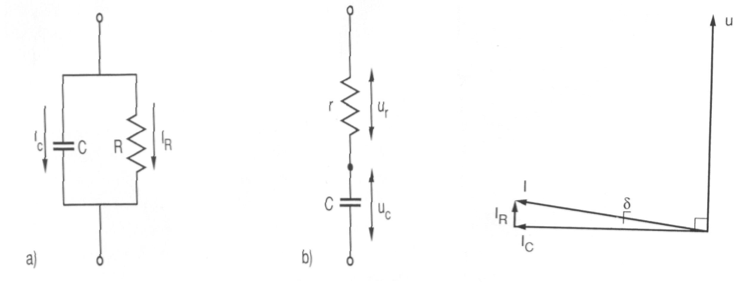

En un laboratorio de prueba de HV, por lo general, los bujes se someten a una serie de pruebas desde pruebas de capacitancia y factor de disipación/tangente delta/pruebas de factor de potencia, pruebas de descarga parcial hasta pruebas de resistencia a AC y, ocasionalmente, también pruebas de impulso y pruebas de aceite. El factor de disipación (o factor de potencia) de un buje es la razón del componente de la corriente resistiva a la corriente de fuga total con voltaje aplicado. Hablando en términos generales, un factor de potencia de menos de 1 % para los bujes de papel impregnado en aceite (OIP) se considera bueno, mientras que 1 % a 2 % se considera cuestionable. Un factor de potencia que exceda el 2 % requiere de acción rápida.

En la práctica, la evaluación se realiza no solo según un punto de datos único del factor de potencia sino que también según el historial de cambio en el factor de potencia. En la figura 1, se muestra gráficamente lo que involucra estas mediciones. La capacitancia medida del buje no debería aumentar más de un 3 % sobre los datos de la placa de identificación o los datos de prueba de fábrica ya que un valor más alto podría indicar perforaciones parciales.

Ya que la descarga parcial (DP) en un buje degrada las propiedades del material de aislación y puede provocar una eventual falla, la prueba de DP es útil y normalmente se realiza en el laboratorio. Por ejemplo, en el caso de los bujes tipo OIP, normalmente la DP a nivel de prueba no excede los 10 pC. Aunque la DP también se puede medir en los bujes en servicio, un problema es que la interferencia de fondo normalmente es demasiado alta. En un ambiente de laboratorio, es posible realizar mediciones en bujes con niveles de fondo de < 1pC.

Como se ha mencionado, probar el aceite de un buje de OIP puede ser útil para detectar el exceso de humedad o los gases que se generan por problemas como la descarga parcial, el sobrecalentamiento y el arco interno. Sin embargo, normalmente esto no se realiza de manera rutinaria porque, por lo general, los bujes vienen sellados de fábrica y son sometidos a pruebas de hermeticidad al momento de su fabricación. Solo cuando existe evidencia de un potencial problema, por ejemplo, un factor de potencia más alto que lo normal, existirá una razón para tomar muestras de aceite y realizar análisis. En esos casos, es común que las pruebas evalúen la concentración de hidrógeno, metano, acetileno, etileno, etano, monóxido de carbono, dióxido de carbono, nitrógeno y oxígeno. Luego, las razones y concentraciones relativas de estos gases en cada muestra de aceite se utilizan para identificar problemas en la estructura de la aislación.

Pruebas de laboratorio

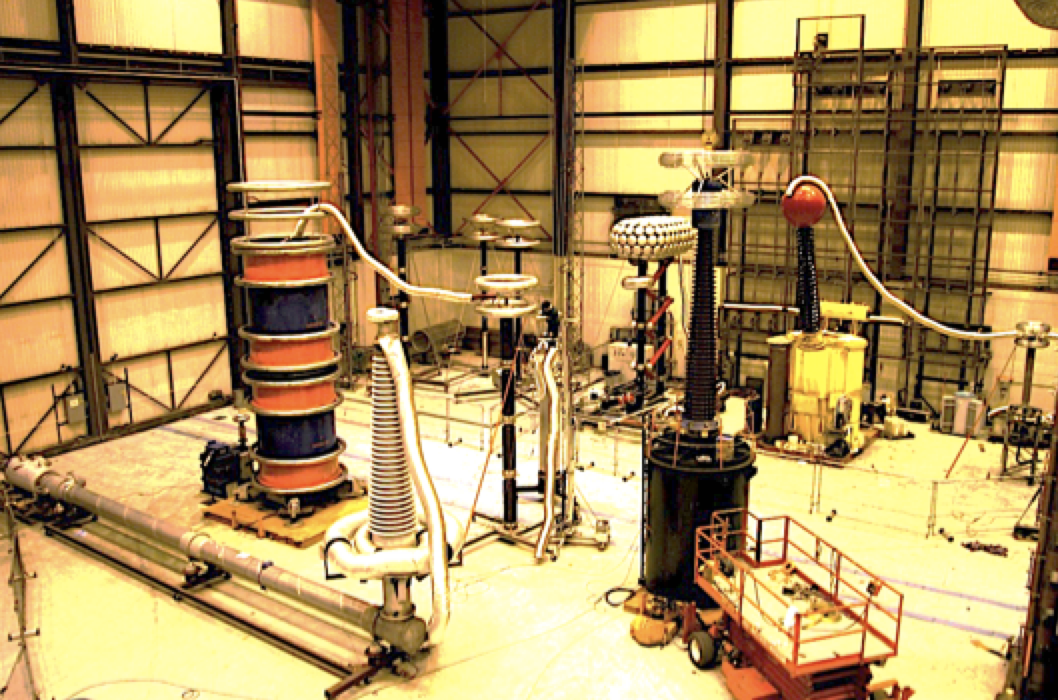

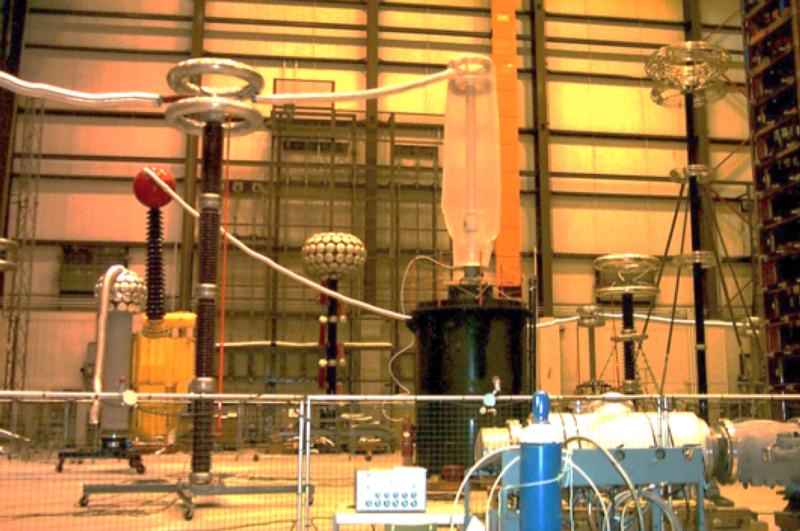

Someter un buje a pruebas en un laboratorio de HV requiere que este se configure para simular su ambiente de operación. En el caso de los bujes de los transformadores eléctricos aislados con aceite, esto significa que el extremo inferior del buje se debe sumergir en aceite. Por ejemplo, Powertech Labs, somete a prueba bujes de hasta 500 kV en un estanque lleno con aceite que originalmente albergaba un reactor de 500 kV. Los arreglos de prueba únicos y sensatos a menudo requieren elaborarse para que puedan energizar un buje para probarlo sin provocar un arco eléctrico. Una de esas configuraciones implicó un buje de SF6 a aceite de 500 kV utilizado para conectar un bus SF6 a un transformador generador. El extremo inferior se sumergió en aceite, como estaría en servicio, pero no había disponible la ferretería convencional para poner el extremo superior en una atmósfera SF6 presurizada. En vez de eso, el conductor de HV se extendió alrededor de 4,6 metros usando una cañería de 0,3 m. La cañería y la sección superior del buje se colocaron en una bolsa plástica que luego se llenó con SF6 para maximizar la capacidad de resistencia externa del extremo de SF6 del buje.

Procedimiento de prueba

En general, el procedimiento que se utiliza en Powertech Labs para probar bujes sacados de servicio es el siguiente:

• toma de muestra de aceite para realizar análisis de gas en aceite;

• medición de capacitancia y factor de disipación del buje a voltaje bajo y a voltaje nominal;

• aumento de voltaje aplicado a 80 % del nivel nominal de resistencia (por ej.: 656 kV para bujes de 500 kV) mantenido por un minuto. Medición de voltaje de aparición de descarga parcial;

• disminución de voltaje hasta la extinción de la DP que debe ser >110 % del voltaje nominal de línea a tierra;

• descarga parcial a voltaje de operación máximo de 110 % debe ser <12 pC (por ej.: para bujes de 500 kV: 1,1 * 500/3=318 kV);

• repetición de las mediciones de capacitancia y factor de disipación del buje;

• toma de una nueva muestra de aceite para realizar análisis de gas-aceite.

Powertech Labs ha probado muchos bujes OIP sospechosos sacados de servicio por razones como fallas de bujes similares, niveles altos de gas en aceite, etc. La nominación del voltaje de los bujes probados variaba entre bujes de piso de 69 kV a bujes de transformador de 230 kV a bujes de transformador/reactor de 500 kV. El más antiguo se fabricó en 1967 y hubo varios fabricantes involucrados. Los bujes probados han mostrado las siguientes tasas de aprobación/falla:

• 500 kV (28 bujes en total): tasa de falla de 25 %

• 230 kV (4 unidades): tasa de falla de 50 %

• 69 kV (11 unidades): tasa de falla de 72 %

Las causas de las fallas incluían una alta actividad de descarga parcial, un alto factor de disipación y resultados altos de las pruebas de gas en aceite y la mayor parte se debió a que las descargas parciales excedieron el nivel de prueba especificado.

Ejemplos de casos

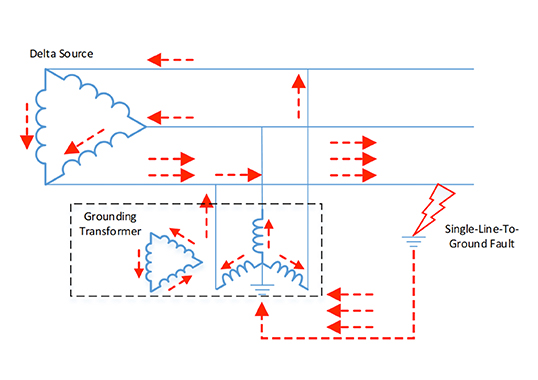

Falla de bujes de piso de 69 kV

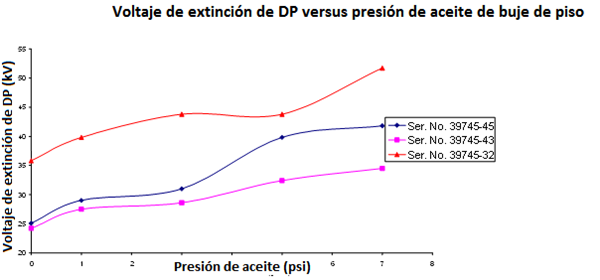

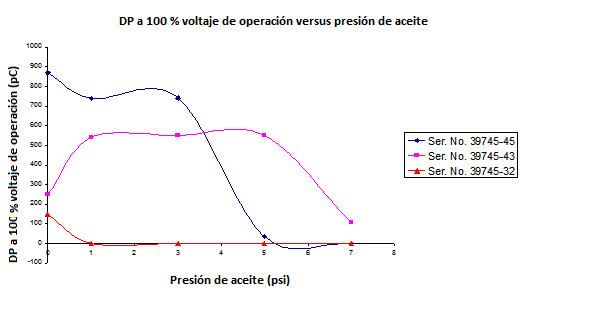

BC Hydro, el proveedor de electricidad más grande de British Columbia tenía sospechas de bujes de piso de aire a aire de 69 kV en servicio en una subestación de varios pisos interior. Se habían detectado descargas parciales que se podían escuchar en estos bujes y esto gatilló una investigación más detallada. Se realizó una prueba acústica de ultrasonido en servicio y se observó que no siempre había presente una actividad alta de descargas parciales. Se sospechaba que, ya que los bujes se habían calentado, el aumento de la presión interna haría que desaparecieran los vacíos y que se detuvieran las descargas parciales. Para verificar esto, se probaron tres de los bujes a diferentes presiones internas y esto confirmó que la descarga parcial se veía de hecho afectada por la presión interna (ver figura 2 y 3). A medida que aumentó la presión, las descargas parciales se detendrían. Esto explicó por qué la actividad acústica de descarga parcial de estos bujes solo se detectó de manera intermitente. Cuando los bujes se calentaron debido a la corriente de carga, la presión interna aumentaría y las descargas parciales se detendrían. Luego, cuando la carga cayó y la temperatura del buje disminuyó, las descargas parciales volverían a aparecer.

Nivel de hidrógeno en bujes OIP de 500 kV

Ocurrió una falla en un buje de 500 kV en un transformador de una subestación. La investigación posterior mostró que un número de los bujes de 500 kV en esta subestación tenía altos niveles de hidrógeno en su aceite, lo que normalmente es un indicador de actividad de descarga parcial interna. Ya que estos bujes en particular habían estado sujetos a amplias fluctuaciones de temperatura de servicio, se sospechaba que se podría haber desarrollado un vacío interno en el buje durante las temperaturas frías. Esto hizo que se desarrollaran burbujas de gas, que podrían haber provocado descargas parciales internas, generación de hidrógeno y, finalmente, la falla del buje. Se retiró uno de los bujes y se envió al laboratorio donde primero fue sometido al procedimiento de prueba estándar, como se discutió anteriormente. Las pruebas de gas en aceite arrojaron un nivel de hidrógeno de 976 ppm (versus un límite normal de 100 ppm), pero sin ningún otro gas combustible significativo. Aun así, a pesar del alto nivel de hidrógeno, el buje pasó todas las pruebas dieléctricas, incluida la prueba de descarga parcial (<12 pC).

Ya que no fue posible enfriar el buje en el laboratorio para simular el efecto de las bajas temperaturas, el buje se colocó en un estanque de prueba de bujes. Luego, se hizo circular el aceite en el estanque a través de una mini planta de tratamiento de aceite para calentarla y así calentar el buje también. Durante el calentamiento, el puerto de llenado de aceite de la parte de arriba en el buje se dejó abierto. Luego, se colocaron mantas aisladoras en el estanque de aceite y el buje para minimizar la pérdida de calor. La idea era calentar el buje lo más posible hasta un máximo de 95 °C. Una vez que se alcanzó la temperatura máxima del buje (es decir, después de alrededor de 4 días de calentamiento), el buje se tapó con aceite caliente de manera que el volumen del espacio restante fuera el mínimo. Se instalaron una válvula y un indicador de vacío y la válvula se cerró para sellar el buje a la temperatura máxima. Luego, a medida que se enfrió el aceite, comenzaría a desarrollarse un vacío dentro del buje.

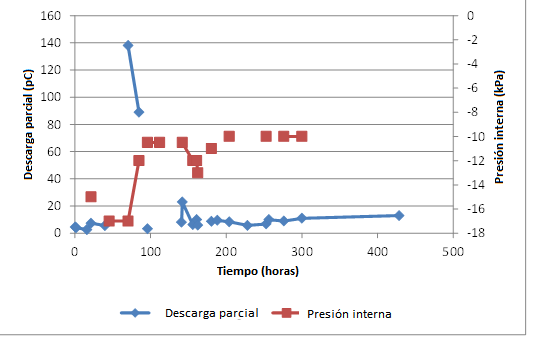

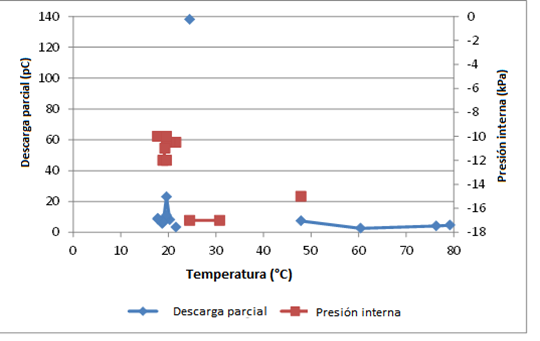

Se midió la descarga parcial, la capacitancia y la tangente delta con el buje caliente y con el buje enfriado. En la figura 4 se muestra la descarga parcial, la presión interna del buje versus el tiempo y en la figura 5, la DP del buje y la presión interna versus la temperatura (a voltaje de operación máximo de 318 kV). Hubo un aumento característico en la descarga parcial a 318 kV (en este caso hasta 138 pC) por un periodo corto cuando el buje se enfrió. Esto mostró que, en las circunstancias correctas, la reducción de presión en el buje podría causar una descarga parcial interna al voltaje de operación y producir hidrógeno. Después que el buje se enfrió completamente, el vacío interno se liberó.

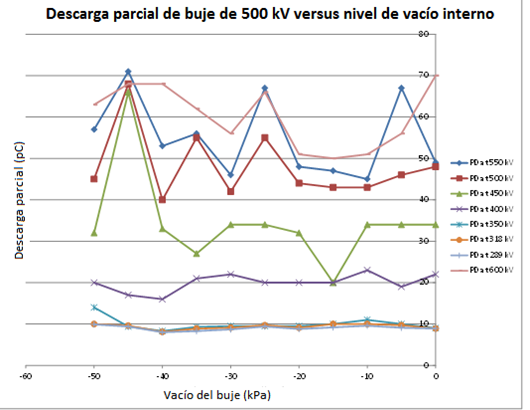

Se sugirió que, en vez de calentar y enfriar para simular las condiciones de campo, se podía lograr lo mismo creando un vacío en el buje. Para probar esto, el buje se sometió a vacío a presiones desde 5 a -50 kPa y en la figura 6 se muestra la descarga parcial del buje versus la presión interna a distintos voltajes. Queda claro que, a voltaje de operación, no hubo una descarga parcial significativa. Se observó el efecto de la presión solo a -45 kPa y a voltajes sobre los 400 kV. Posterior a estas pruebas, la presión interna del buje se dejó a -15 kPa y se energizó por varias semanas a voltajes gradualmente crecientes de hasta 600 kV. No se observó ningún aumento en la descarga parcial en este periodo y el nivel de hidrógeno disminuyó.

Esta prueba demostró que el buje podría estar produciendo hidrógeno en servicio debido a la descarga parcial en condiciones de frío. Energizar el buje en condiciones de sobrevoltaje por periodos extensos no fue la causa de la falla. Esto entregó evidencia de que, aunque había una cantidad significativa de hidrógeno en los bujes, estos no tenían daño permanente. Si la generación de vacío en estos bujes se hubiese evitado, la producción de hidrógeno se hubiese detenido y se podrían haber mantenido los bujes en servicio de manera segura.

Conclusiones

Con el envejecimiento de los sistemas eléctricos, los problemas relacionados con la aislación de los bujes se están haciendo cada vez más comunes. La experiencia en Powertech Labs con altas tasas de falla en esos bujes que se probaron, ha confirmado esto. Probar bujes en servicio puede mostrar problemas en desarrollo antes de que estos ocasionen problemas y paradas costosas. Sin embargo, en muchos casos, para determinar menor la extensión de los problemas y su causa, puede que sean necesarias pruebas en laboratorio. A pesar que retirar los bujes y probarlos en un laboratorio es costoso, este proceso puede mostrar de forma exitosa los que están en alto riesgo. Dado el alto impacto de la falla catastrófica del buje, esto puede justificar el costo.

[inline_ad_block]