Aumentar la capacidad de transmisión de las líneas existentes se ha convertido en un tema clave en la industria de suministro eléctrico en Europa y en otros lugares debido al mercado abierto y al crecimiento constante en las transferencias de energía eléctrica entre los países miembros de la Unión Europea. Este objetivo es el más urgente ya que obtener las aprobaciones para líneas nuevas es difícil incluso para fuentes de energía nuevas, como la generación eólica renovable, que requieren del aumento de las capacidades de transferencia de energía existentes.

El término “perfil longitudinal” describe las distancias reales desde el suelo a otros objetos ubicados bajo una línea aérea. Según el cálculo de diferentes escenarios definido en las normas, como la carga de hielo, la temperatura mínima y la temperatura más alta de trabajo, también refleja la seguridad y los criterios de seguridad pública. Hace unos años, el CEPS, que es el operador del sistema de transmisión en República Checa, tuvo que hacer frente a la necesidad de aumentar los perfiles longitudinales de ciertas líneas de transmisión aérea. El objetivo era aumentar las distancias de fase a tierra en ubicaciones críticas con el fin último de aumentar la ampacidad de estas líneas.

Este artículo editado para INMR fue escrito por ingenieros del CEPS y describe una solución en l que se consiguió mejorar la clasificación térmica mediante el aumento de la altura del accesorio conductor.

Proceso de toma de decisiones

Existen dos mecanismos básicos para aumentar la capacidad de las líneas eléctricas existentes, es decir, aumentar la clasificación térmica o la clasificación de voltaje. Ya que las mejora en el voltaje es aplicable principalmente a líneas d etransmisión largas, la gerencia del CEPS consideró que era más adecuado aumentar la clasificación térmica. En general, el aumento de la clasificación térmica de las líneas se puede abordar de la siguiente manera:

• Re-tensionamiento del conductor

Este método se puede aplicar fácilmente y los requerimientos de material son bajos. Sin embargo, una desventaja es que volver a tensionar los conductores que han estado en operación durante 20 años o más puede ser riesgoso y es probable que ocurra el “efecto memoria” del conductor.

• Cambio de escuadras en estructuras de celosía de acero

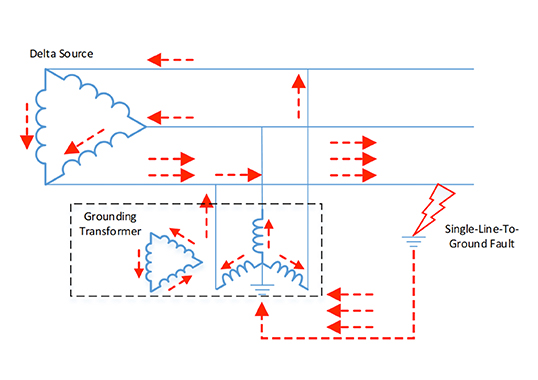

Este método ha mostrado tener buenos resultados y ya es ampliamente utilizado en líneas de transmisión aéreas en República Checa. Sin embargo, según sea el arreglo de los conductores, se hace necesario modificar la cadena de aisladores en la posición más alta debido a que se acorta la distancia de fase a fase (ver Fig. 1).

• Modificación de cadenas de aisladores en tipos especiales (V, T dada vuelta)

En la mayor parte de los casos, este método requiere cambiar los aisladores existentes. Se puede aplicar particularmente en líneas con cadenas de aisladores en suspensión, donde se ha demostrado que es el método más efectivo (ver Fig. 2).

Todas las alternativas mencionadas se relacionan con el aumento de la altura del accesorio conductor y esto también implica aumentar las distancias eléctricas como requerimiento básico para la seguridad del sistema. Antes de tomar una decisión final sobre qué solución adoptar, los ingenieros del CEPS revisaron los siguientes factores:

• Condición de los componentes existentes en la línea afectada, especialmente las estructuras de acero y los conductores.

• Disponibilidad de los componentes adecuados en el mercado (incluidos conductores, aisladores, etc.).

• Duración en tiempo del corte eléctrico en la línea afectada y el costo estimado del trabajo.

• Facilidad de acceso a los puntos particulares a lo largo de la línea, es decir, perfil del terreno, tipo (bosques, áreas agrícolas, humedales) y propiedad del terreno (público versus privado).

Otros puntos a considerar:

1. Deterioro de los componentes, especialmente de las estructuras de acero y de los conductores, que requeririán cambio. En este caso, los parametros de los componentes cambiados recientemente coincidirían con los requerimientos del perfil de línea nuevo y no habría necesidad de realizar una reingeniería especial.

2. En los casos en que se requiera cambiar conductores o aisladores, las tecnologías nuevas (es decir, conductores con núcleos reforzados, aisladores poliméricos) facilitarían diseñar la mejor solución.

3. La red eléctrica checa, que tiene como base una red de líneas aéreas de 400 kV y 200 kV, es densa y la duración de cualquier parada se convierte en un factor importante al momento de tomar una decisión.

4. En caso que el terreno sea bueno, se podría utilizar una plataforma operada con máquina para facilitar el trabajo y ahorrar tiempo en el transporte de materiales.

La ampacidad de los conductores existentes, según los criterios de diseño originales de la línea afectada, se basa en una temperatura de operación máxima de 40 °C. Sien embargo, la norma EN posterior recomendaba fijar la clasificación térmica de tales líneas en 70 °C, con una temperatura de operación máxima a largo plazo del conductor, en la mayor parte de los casos, de 80 °C. Por lo tanto, el objetivo era aumentar la clasificación térmica de la línea a 80 °C, lo que significaba una mejora térmica de 40 °C. Luego de revisar todos los factores anteriores, los ingenieros decidieron lograr esto con el método que requiere la modificación de las configuraciones de cadena de aisladores seleccionadas.

Requerimientos para los aisladores

Los requerimientos básicos para cualquier cadena de aisladores eran:

1. Los aisladores tenían que estar comercialmente disponible y sin necesidad de customización,

2. El peso de las cadenas de aisladores nuevas no podía exceder el de las cadenas existentes.

De los tres tipos de aisladores desde el punto de vista del material dieléctrico (es decir, porcelana, vidrio templado y polimérico), se elijió el diseño poliméricos. Las razones incluyeron el peso reducido, la resistencia mecánica superior en el sentido perpendicular al eje del aislador, el costo de adquisición más bajo y el procedimiento de montaje más fácil.

Pruebas en las cadenas de aisladores nuevas

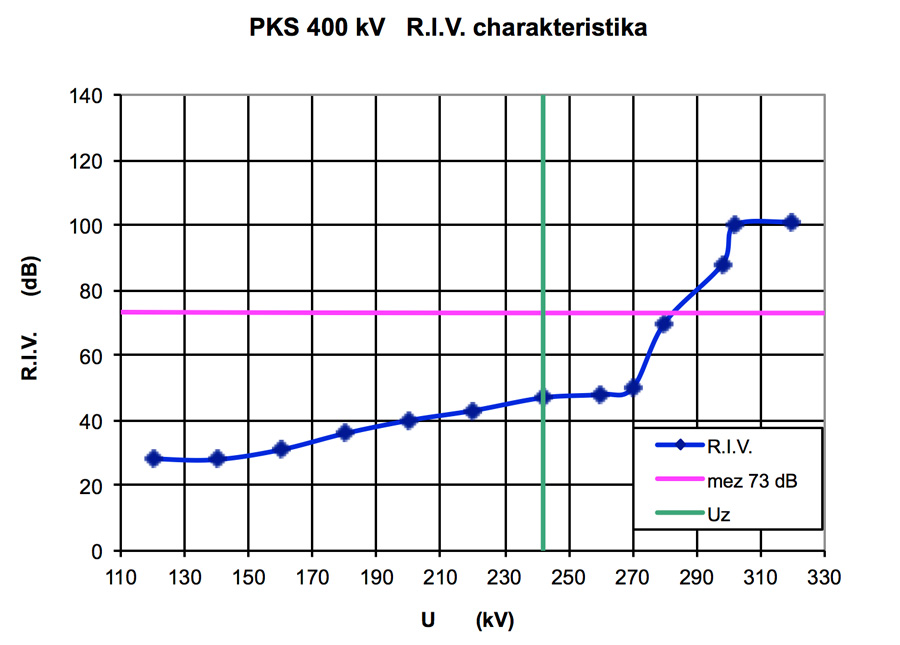

Todas las pruebas eléctricas se realizaron de acuerdo a los requerimientos de las normas IEC y EN. No hubo necesidad de realizar pruebas mecánicas. Las pruebas eléctricas incluyeron: una prueba de arco eléctrico, una prueba de impulso de maniobra, una prueba de impulso tipo rayo y pruebas para verificar si existía cualquier voltaje de interferencia de radio (RIV). El resultado de las características de RIV de los aisladores seleccionados se muestra en la Fig. 3. El valor a 242 kV fue menor que 73 dB, según la EN 61000-6-4:2002. Luego se realizó la prueba de efecto corona para confirmar si ocurría algún efecto corona solo en los anillos de clasificación.

Aplicación de la metodología

Una línea de doble circuito de 400 kV, que era una de las aplicaciones recientes para la mejora térmica, cruzaba un área seca con barreras para las inundaciones periodicas. Debido a esto, el perfil longitudinal (distancias) se tenía que aumentar para cumplir con el requerimiento de seguridad del sistema cuando fuera que ocurriera el nivel máximo de esas inundaciones. El proyecto incluyó cambiar la cadena de aisladores dobles de cerámica anterior que tenía un largo total de 4982 mm. Se instaló la cadena de aisladores nueva, en forma de una “T dada vuelta” , con un largo vertical total de 1927 mm. Esto generó un aumento de la distancia de fase a tierra de 3055 mm, lo que permitió aumentar la clasificación térmica del conductor de la línea a 80°C.

Cambiar cada cadena de aisladores afectada tomó alrededor de medio día. Para una retenida aérea promedio de 300 metros, la clasificación térmica de una línea depende de las distancias según los siguientes cálculos:

T+1°C = D + 0.03 m

D+1°C = I + 30 A

donde T = clasificación térmica

D = distancia en el medio de la retenida aérea (es decir, la distancia desde el suelo)

I = clasificación de corriente de los conductores de tres haces

La primera relación muestra que aumentar la clasificación térmica por cada 1 °C requiere acortar la altura del accesorio conductor en 3 cm. La segunda relación demuestra que la mejora térmica de 1 °C genera una posible clasificación más alta del conductor de 30 amperes.

Conclusiones

Las principales ventajas de este proceso de renovación fueron:

• Excelente metodología para la mejora térmica de una línea,

• Tiempo de parada relativamente corto ya que solo fue necesario alrededor de medio día para cada cadena de aisladores afectada.

Sin embargo, lo negativo fue que se tuvo que cortar los conductores existentes y en caso de una falla, la cadena en suspensión nueva más corta representadab una carga más alta para las escuadras de la estructura en sentido axial.

[inline_ad_block]