La aplicación de los cables XLPE extruidos en sistemas de transmisión subterráneos ha aumentado hasta el punto de que ahora representar la vasta mayoría de todas las instalaciones nuevas. Este cambio casi total de la aislación de aceite y papel ha hecho que sea necesario buscar mejores metodologías para las pruebas tipo y para las pruebas de comisionamiento de los cables de tipo transmisión.

En este artículo editado para INMR, escrito por ingenieros de prueba de Kinectrics en Toronto, se revisan los procedimientos que forman las bases de las últimas normas con vistas a la realización de la calificación de pruebas tipo para la IEC y la ICEA simultáneamente. También propone técnicas novedosas que pretenden hacer estas pruebas más eficientes y económicas, y revisa la experiencia de su realización.

Normas para las pruebas tipo de laboratorio

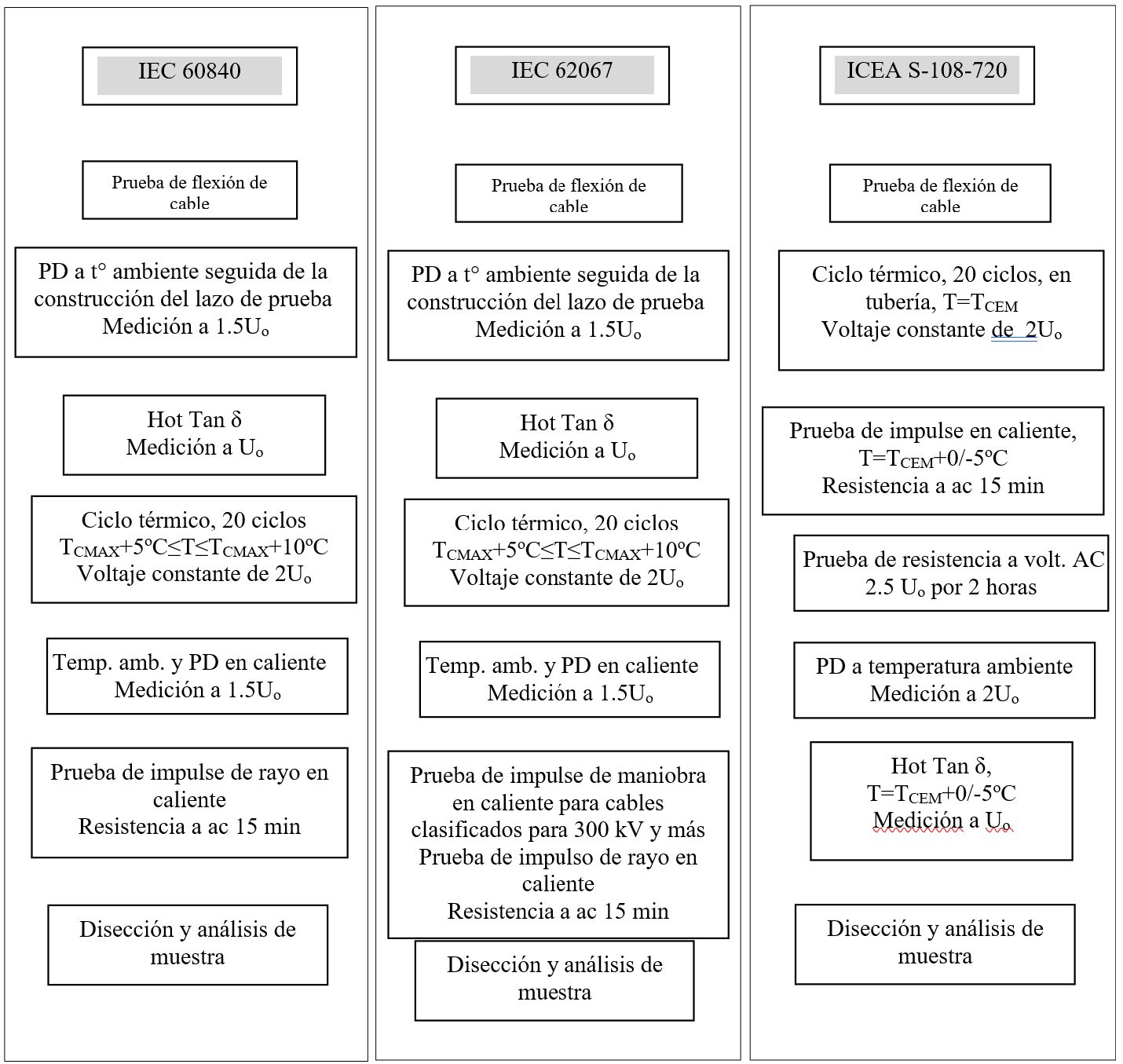

Las pruebas tipo para los cables HV de aislación sólida se describen en dos normas IEC y una norma ICEA:

• IEC 60840 Edición 4.0 2011-11 “Cables eléctricos con aislación extruida y sus accesorios para voltajes nominales sobre los 30 kV (Um = 36 kV) hasta los 150 kV (Um = 170 kV) – Métodos de prueba y requerimientos”

• IEC 62067 Edición 2.0 2011-11 “Cables eléctricos con aislación extruida y sus accesorios para voltajes nominales sobre los 150 kV (Um = 170 kV) hasta los 500 kV (Um = 550 kV) – Métodos de prueba y requerimientos”

• ICEA S-108-720-2012 “Norma para cables eléctricos con aislación extruida sobre los 46 kV hasta los 345 kV”.

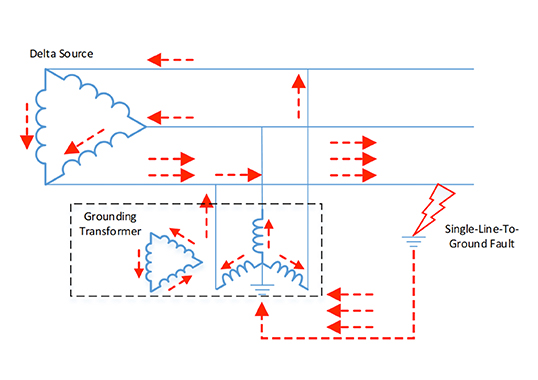

Los requerimientos de prueba tipo eléctrica para estas normas son similares, pero no los mismos (ver diagrama de flujo en la Fig. 1). Como es evidente, los procedimientos exigidos son diferentes solo en esos cables clasificados para los voltajes de sistema de 300 kV y más altos, requieren una prueba de impulso de maniobra en caliente mientras que aquellos clasificados bajo esto, no. El procedimiento descrito en la norma ICEA difieren de manera más significativa, de la siguiente manera:

1. Diferente secuencia de pruebas.

2. Requiere temperaturas de prueba elevadas más altas.

3. Requiere que se instale un lazo de cable en una tubería.

4. No se requiere que los sistemas de cables clasificados en 300 kV y más estén sujetos a prueba de impulso de maniobra en caliente.

5. Requiere que se complete una prueba de impulso en caliente mediante ruptura (o que el sistema de cable se pruebe al límite del equipo de prueba).

6. Prueba PD realizada a voltajes de prueba más altos.

7. Requerimiento para prueba de resistencia AC de 2 horas a 2,5Uo.

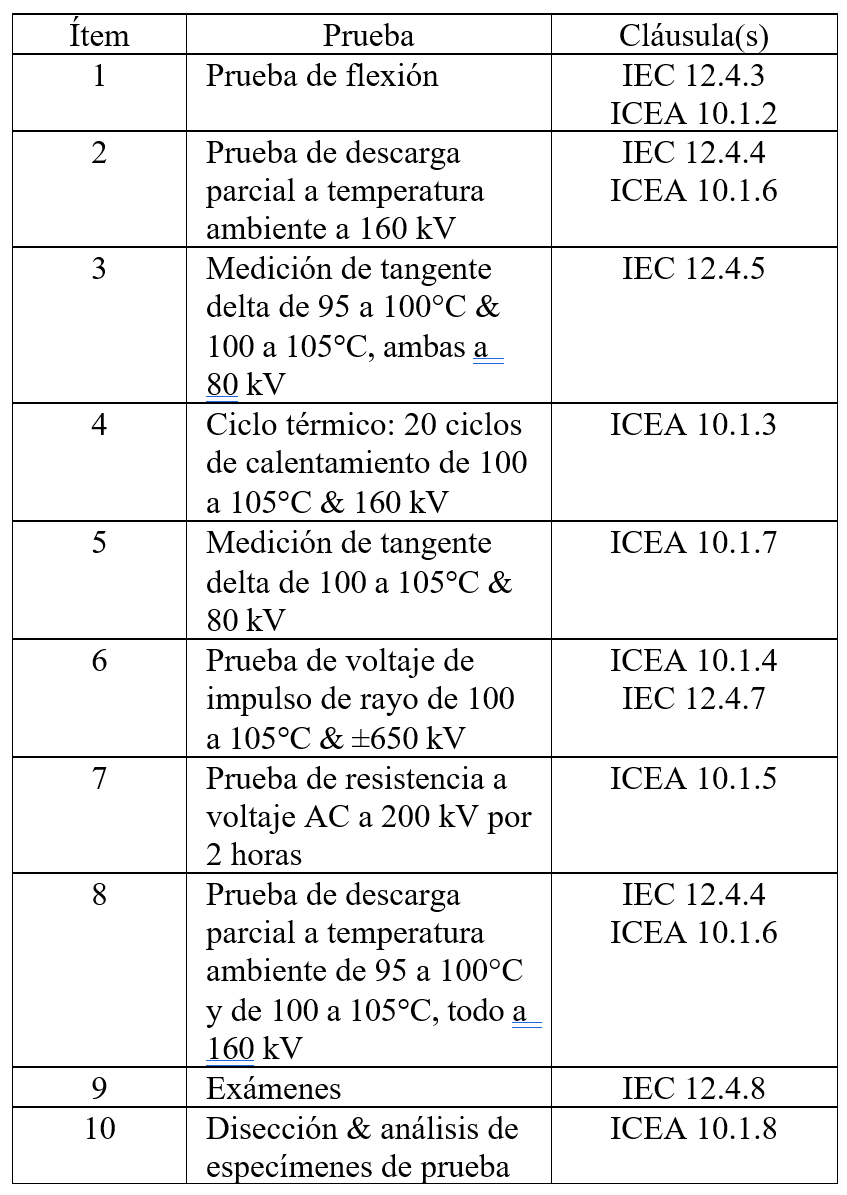

Por lo general, los fabricantes de cables y los usuarios prefieren un programa de prueba simple para cumplir con los requerimientos de ambas normas y esto se puede hacer con el procedimiento descrito en la Tabla 1 y se puede aplicar a sistemas de cables clasificados para sistemas de hasta 150 kV. Ya que este procedimiento combina los factores más graves de cada especificación, pasar este programa implica la calificación para ambas normas.

Desarrollos en pruebas tipo laboratorio

Con el fin de mejorar la exactitud y la integridad de los procedimientos de prueba tipo para cables, ahora se han desarrollado varias innovaciones. Estas incluyen un método de calentamiento continuo a lo largo de las pruebas de impulso, además de eliminar la necesidad del cable ficticio que se utiliza tradicionalmente durante las pruebas de ciclo térmico.

Calentamiento de prueba de impulso

Durante el segmento de prueba de impulso de las pruebas tipo, la temperatura del conductor se debe mantener dentro de límites dados vinculados a la temperatura de operación máxima del sistema de cables. La aplicación de 10 impulsos positivos y 10 impulsos negativos especificados toma tiempo ya que, por lo general, los impulsos se aplican cada 2 minutos. Esto significa que se requieren alrededor de 30 minutos para cada conjunto de impulsos positivos y negativos cuando se toma en cuenta la necesidad de condicionar los impulsos a niveles reducidos.

Las preocupaciones por dañar el sistema de calentamiento durante una posible ruptura del impulso han llevado a que algunos laboratorios de prueba calienten el cable a la temperatura requerida antes de la aplicación de la prueba de secuencia de impulsos. Liego, una vez iniciadas las aplicaciones de impulso, se desconecta la fuente de calentamiento.

Si el cable no se calienta durante el periodo de 30 minutos requerido para cada conjunto de aplicaciones de impulsos positivos y negativos, su temperatura puede caer significativamente bajo los límites requeridos. Para abordar este asunto, se ha desarrollado un método de calentamiento del cable entre las aplicaciones de impulsos sucesivas que asegura que los límites de temperatura requeridos por las normas se mantienen a lo largo de las pruebas de impulso.

Eliminación del lazo ficticio

El protocolo que se utiliza durante las pruebas de ciclo térmico requiere que el sistema de cables se someta a una prueba de voltaje de ciclo de calor durante un periodo relativamente largo de 20 días. La prueba involucra calentar, empapar y enfriar el sistema de cables para los 20 ciclos mientras que el sistema se energiza según la clase de voltaje especificada del cable y de los accesorios. Cada ciclo dura 24 horas mientras que el calentamiento se mantiene por 8 horas. Durante las primeras 6 horas, el conductor del cable debe alcanzar una temperatura específica y esta se debe mantener dentro de un límite de 5°C en las siguientes 2 horas. Luego, se permite que el cable se enfríe de manera natural durante 16 horas.

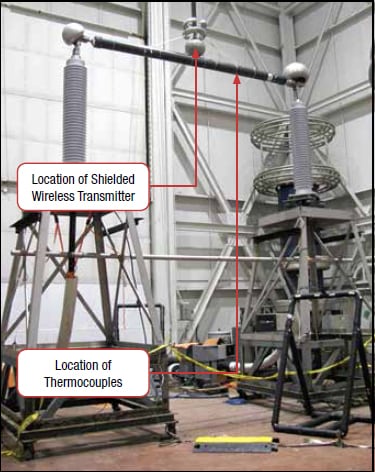

Cuando se realiza esta prueba, las normas sugieren un lazo de control que utilice un cable idéntico. Este lazo “ficticio” se calienta de la misma manera que el lazo de prueba y la temperatura de su funda y del conductor se registra continuamente. La única diferencia entre los lazos es que el lazo ficticio no se energiza y, por lo tanto, las termocuplas se pueden fijar directamente al conductor con el fin de medir su temperatura.

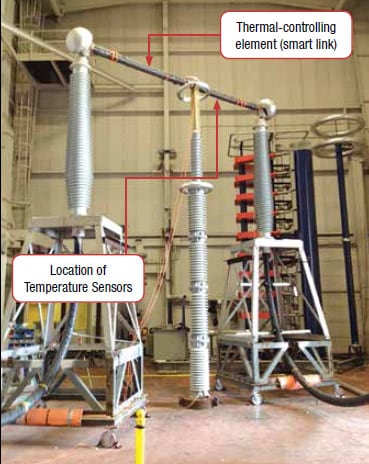

La necesidad de utilizar este lazo ficticio se ha eliminado de manera efectiva al implementar un mecanismo para transmitir datos bajo voltaje con un sistema de transmisión de registro de datos inalámbrico. Básicamente, se mide la temperatura del conductor con un sistema de telemetría Smart link instalado en un largo del mismo cable que se desea probar. Las termocuplas se fijan directamente a la superficie del conductor, así como también a la funda del cable de control y se conectan a un transmisor inalámbrico cercano. Luego, el cable de control se instala entre las terminaciones exteriores en serie con el lazo de prueba, de tal manera que el conductor en este largo del cable conduzca la misma corriente que el lazo de prueba mismo.

El uso de tal “Smart link” permite que existan puntos de medición de temperatura eléctricamente aislados directamente en el conductor y en su funda. En este momento, el equipo de monitoreo existente en Kinetrics durante las pruebas de voltaje de ciclo de calor no se pueden utilizar para controlar automáticamente los ciclos de calentamiento del lazo de prueba ya que no es capaz de transferir datos continuamente bajo alto voltaje.

Sin embargo, hay disponibles tecnologías nuevas basadas en fibra óptica para monitorear la temperatura bajo voltaje y ya se ha identificado una que tiene el potencial de desempeñarse bien durante la prueba de voltaje de ciclo de calentamiento descrita. La ventaja de tal sistema radica en el hecho que los cables de fibra óptica se aíslan y se pueden fijar directamente al conductor energizado. Tal configuración permite que se capture continuamente la lectura de temperatura del conductor del lazo inteligente, y así permite el control automático de la corriente de calentamiento del lazo de prueba. Estas modificaciones menores en los elementos sensibles a la temperatura combinadas con la programación personalizada permiten que el sistema se configure de acuerdo con la aplicación.

Ya se ha probado exitosamente un sistema de monitoreo y control de temperatura de fibra óptica en modo de monitoreo durante una prueba tipo del sistema de cables de 132 kV. Además, ahora se está implementando como el sistema de monitoreo y control principal para las pruebas tipo de cables de 240 kV.

Pruebas de comisionamiento para los sistemas de cables HV XLPE

Tradicionalmente, debido a la falta de suministros eléctricos de alto voltaje AC capaces de energizar varios kilómetros de cable, se han aplicado pruebas de sobrepotencial DC similares a aquellas utilizadas para los cables llenos con líquido. Sin embargo, los posibles problemas causados por la inyección de carga de espacio durante dichas pruebas han hecho que se abandonen las pruebas DC para los cables aislados con polímeros extruidos sólidos. La falta de formas alternativas de energización externa ha llevado a la llamada “prueba de remojo” en la cual el cable recientemente instalado se pone en potencial por un periodo de 24 horas. Desafortunadamente, se han informado casos de fallas posteriores de cables y accesorios dentro de solo un corto tiempo después de que el sistema de cables probado se ha puesto en servicio.

Desde entonces, la disponibilidad de los suministros eléctricos AC de frecuencia variable ha permitido realizar pruebas d voltaje alto después del tendido de cables de transmisión aislados XLPE de hasta 400 kV y sobre los 20 km de largo. En relación con esto, la aplicación de pruebas de sobrepotencial AC junto con las pruebas de descarga parcial (PD) pueden ayudar a asegurar la confiabilidad de una instalación de cables nueva.

Equipos de prueba

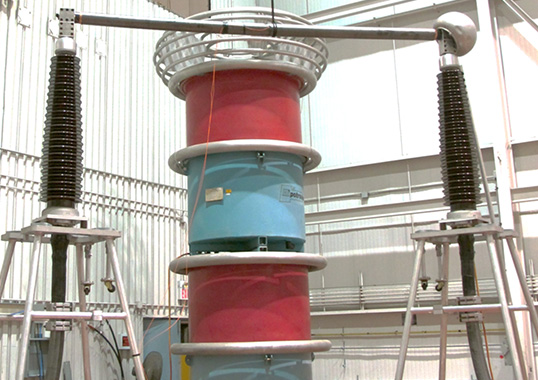

Suministro eléctrico de alto voltaje

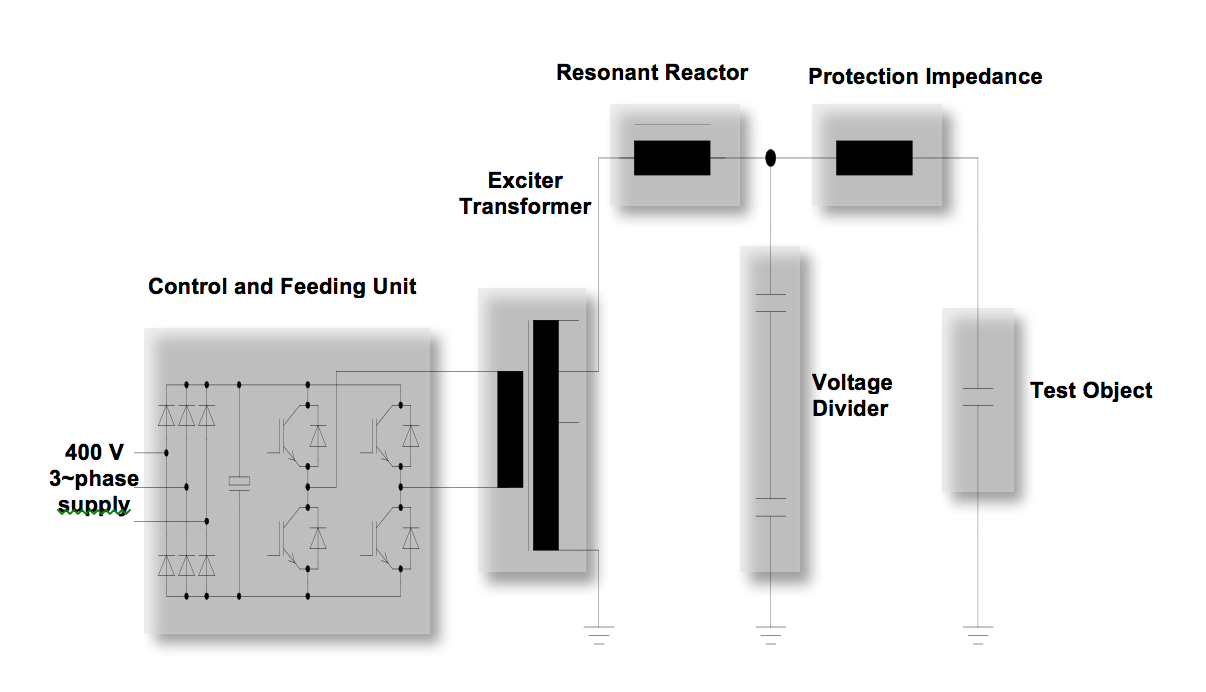

El suministro eléctrico de alto voltaje empleado es un sistema resonante de prueba (RTS) de frecuencia variable de 260 kV, 83 A que cumple con las normas IEC 60840 y 62067 y opera dentro del rango de frecuencia de 20-300 Hz. En la Figura 2 se muestra un esquema de la configuración de prueba. Como se puede observar, se ubica una impedancia de bloqueo entre el suministro de energía y la conexión de voltaje alto para el cable sometido a prueba con dos objetivos en mente: primero, la impedancia de bloqueo protege el RTS en el evento poco probable de falla del cable; segundo, filtra de manera efectiva cualquier ruido de alta frecuencia que se origine desde el RTS y mejora la razón de señal a ruido del suministro eléctrico cuando se realizan las mediciones de PD.

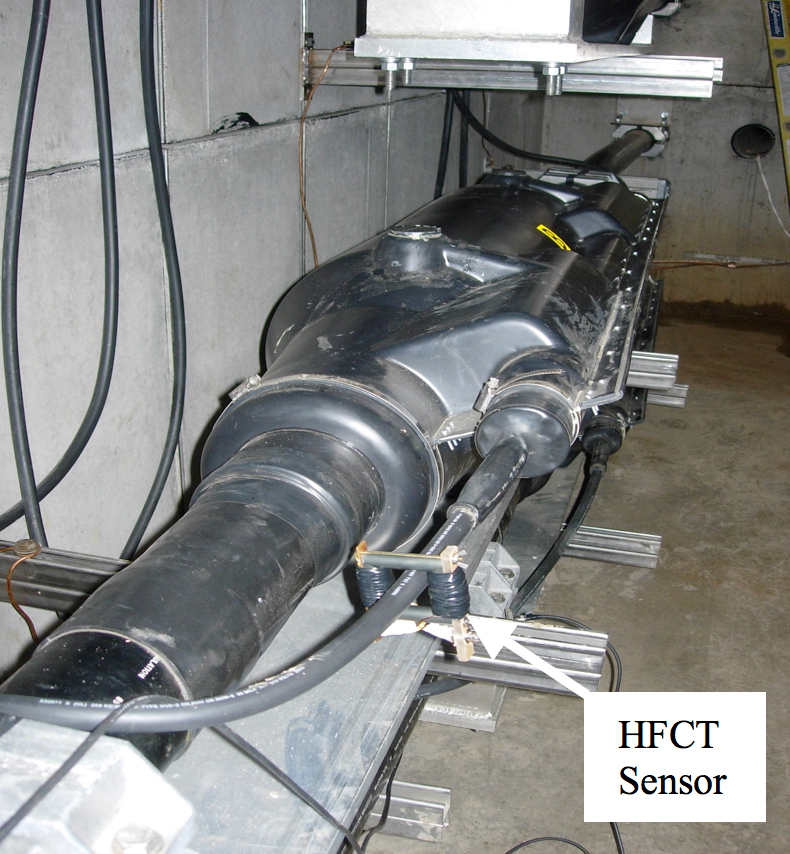

Un divisor de voltaje capacitivo proporciona una referencia de voltaje para la unidad de control del suministro eléctrico. La conexión a tierra de punto común del circuito de prueba completo se conecta a la tierra de la estación. Una lámina de cobre de 6 pulgadas (15 cm) de ancho proporciona una vía a tierra de alta frecuencia mientras que un conductor de aluminio aislado trenzado, posicionado directamente en la parte superior de la funda de cobre, constituye la tierra de frecuencia eléctrica. El acoplamiento de señal se proporciona al fijar un sensor transformador de corriente de alta frecuencia (HFCT) alrededor del enlace de tierra desde la unión del cable hacia la caja de enlaces. Las corrientes de alta frecuencia inducidas como resultado de cualquier actividad de descarga parcial en la unión o en la sección del cable se acoplará al sensor HFCT y se medirá con un monitor de descarga parcial convencional.

El monitor de descarga parcial disponible comercialmente utilizado tiene un ancho de banda de 350 kHz a 800 MHz y mide la amplitud (en mV), así como el ángulo de fase de cualquier señal detectada. También se genera una tasa de recuento de pulsos para distintas categorías de magnitudes y ángulos de fase. La referencia de ángulo de fase es dada por un devanado de baja frecuencia insertado en el sensor HFCT.

Método de prueba

Mientras que las IEC 60840 y 62067 proporcionan una guía básica sobre la forma de onda, la frecuencia y el voltaje prescrito a ser empleado durante la prueba de sobrevoltaje, aún no existe un procedimiento indicado por la norma para las mediciones de PD. Así, existe algo de variación en los procedimientos de medición empleados por diferentes proveedores de servicio en este campo.

El protocolo de medición seguido en las pruebas descritas aquí consta de lo siguiente:

1. Tras el afinamiento del suministro eléctrico de alto voltaje para la frecuencia resonante apropiada, se aplica un voltaje relativamente bajo (en el orden de 30 a 40 kV) por dos minutos durante los cuales se revisan varios parámetros diagnósticos para asegurar que el sistema está funcionando de manera apropiada.

2. El voltaje se aumenta al potencial nominal de línea a tierra (U0) y se mantiene por otros dos minutos mientras se confirma que los parámetros de diagnóstico son normales.

3. El voltaje se eleva al nivel prescrito especificado en las normas IEC por un periodo de una hora.

Con el fin de habilitar el desarrollo de las mediciones PD en todos los accesorios durante la prueba de alta potencia limitada de 1 hora, se pueden instalar los detectores de PD en cada uno de los accesorios en el circuito

Las señales de estos dispositivos luego se retroalimentan a un operador de prueba remoto para la visualización y el análisis. Este enfoque requiere de la disponibilidad de una vía de comunicación entre las uniones individuales y la ubicación del operador de prueba, algo que ahora es cada vez más posible a medida que más y más instalaciones de cables HV incorporan enlaces de comunicación de fibra en el trabajo inicial. Este enfoque, a pesar de ser costoso, tiene ventajas significativas por el hecho de que cada punto del sensor se puede observar simultáneamente en tiempo real.

Cuando dichas redes de comunicación no están disponibles, la PD se debe registrar secuencialmente en cada accesorio individual. Para los largos de cable significativos, el tiempo requerido para llevar a cabo estas mediciones, por lo general, excede la duración de la prueba de alta potencia de una hora. En estos casos, los niveles de PD en el número máximo posible de uniones se registran durante la prueba de alto potencial de una hora, mientras que los accesorios restantes se someten a la prueba de PD a un voltaje aplicado de entre Uo y el nivel de alta potencia de una hora especificado. Este nivel debe ser acordado por las partes involucradas y, por lo general, ha estado en el rango de 1.2 Uo.

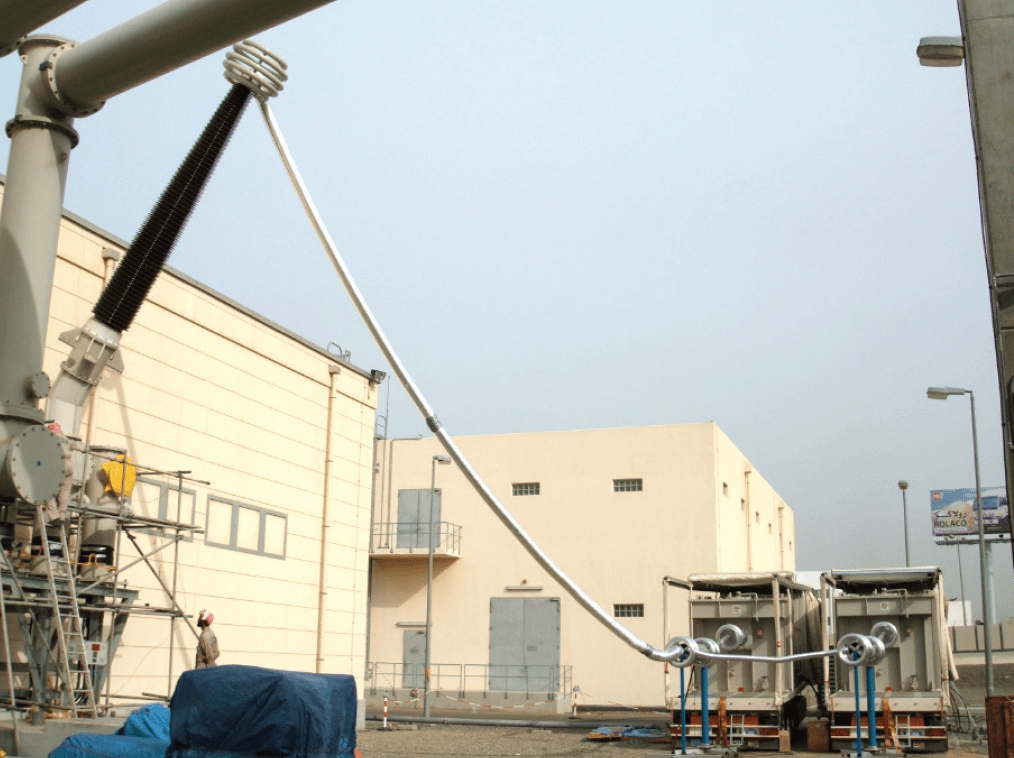

Experiencia de campo

Se han realizado numerosas pruebas en distintas ubicaciones en el Medio Este y en América del Norte, que involucran cables aislados XLPE desde 66 a 380 kV y con largos de circuito que varían de 3 a 30 km. Por lo general, esos circuitos clasificados en 220 kV y más han requerido del uso de dos sistemas de prueba resonantes que operan en paralelo.

La vasta mayoría de los circuitos sujetos a estas pruebas de sobrepotencial soportaron de manera exitosa la aplicación del voltaje prescrito durante una hora. Sin embargo, en un pequeño número de casos, hubo rupturas dieléctricas y estas fallas ocurrieron casi exclusivamente ya sea en o cerca de una unión o terminación. Por lo general, los defectos en los accesorios se atribuyeron a problemas con los procedimientos de instalación más que con deficiencias en el diseño o en los materiales. Por ejemplo, hubo una instancia donde se sospechó que la causa raíz era el daño mecánico ocasionado durante el transporte o el almacenamiento.

Puede que parezca atractivo realizar mediciones de PD en los terminales del circuito de cable más que en las uniones individuales. Sin embargo, es bien sabido que los problemas ocasionados por la atenuación y la dispersión de la señal limitan los largos de cable donde este método se podría aplicar de manera exitosa. La detección de los fenómenos relacionados con la PD, que ocurren a varios kilómetros del punto de detección, requiere que este ancho de banda de medición sea relativamente bajo. Por lo tanto, dichas técnicas sufren de problemas debido a la interferencia eléctrica del ambiente relativamente alta asociada con las mediciones de campo. Además, aunque se realizan varios pasos para mitigar el efecto del ruido de maniobra del suministro eléctrico de alto voltaje, estas señales también estarán presentes y se sumarán a la dificultad de separar las señales de PD del ruido ambiente.

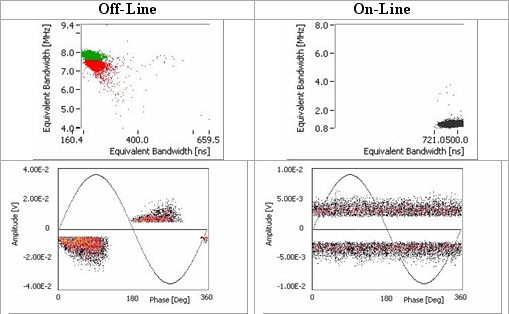

Una pregunta crítica cuando se realizan las mediciones de PD se relaciona con el establecimiento de los criterios de aprobación/reprobación para las magnitudes. La respuesta más simple y conservadora es que cualquier nivel detectable de PD es demasiado alto, pero se deben abordar muchos asuntos prácticos. Entre estos se encuentran los costos y los retrasos provocados por los cambios de cualquier accesorio o sección de cable. En la Figura 3, se muestra un ejemplo práctico de intentar definir los criterios de aceptación relacionados con la PD para las pruebas de comisionamiento.

En el lado izquierdo de la Fig. 3 se muestran los datos adquiridos durante la prueba sin conexión, mientras que en el lado derecho se muestran los datos de la prueba en línea, ambas realizadas a un voltaje de U0. La actividad de PD medida durante la prueba sin conexión tiene un contenido de frecuencia que varía de 7 MHz a 8 MHz, mientras que las magnitudes mínima, media y máxima de PD para los datos sin conexión son 5, 7 y 24 mV, respectivamente. Además, el gráfico de la PD resuelta de fase para los datos sin conexión muestra grupos de pulsos de polaridad negativa y positiva centrados en un ángulo de fase cerca de los 45° y los 225° con referencia al voltaje de fase a línea. Estas son ubicaciones clásicas para los datos de descarga parcial dependiente de la fase a tierra.

Sin embargo, durante las pruebas en línea, la actividad medida de la señal es bastante diferente, es decir, el contenido de frecuencia de las señales varía entre cerca de los 800 kHz a cerca de los 2 MHz. Además, el gráfico de PD resuelto de fase muestra los pulsos medidos que se ubicarán a lo largo del ciclo AC. En consecuencia, los datos adquiridos durante la prueba en línea se relacionan con el ruido eléctrico. Esta cifra demuestra que no hubo presente señales de PD durante las pruebas en línea ya que, si hubiese habido, estas se habrían detectado simultáneamente con las señales de ruido y habrían sido identificables en el gráfico de dominio de frecuencia que se muestra en la Figura 3. Mientras que hay un número de factores que pueden considerar las diferencias observadas anteriormente, se tomó la decisión de poner el cable en servicio a pesar de la PD detectable durante la prueba sin conexión. Este circuito está operando actualmente sin incidentes.

Un punto clave que surge de las pruebas realizadas a la fecha es que todos los circuitos que soportaron de manera exitosa las pruebas de alto voltaje y en los cuales no se detectó PD han operado sin incidentes desde el comisionamiento. Los circuitos que solo han sido probados a alta potencia sin incluir las pruebas de PD, han experimentado algunas fallas. En consecuencia, la combinación de las pruebas de sobrevoltaje y PD parecen entregar el nivel más alto de confianza en la confiabilidad del cable, los accesorios y el método de instalación.

Conclusiones

El desarrollo coordinado de las normas existentes para los sistemas de cables de alto voltaje permite su calificación de prueba tipo efectiva para ambas normas IEC y ICEA, simultáneamente. Al mismo tiempo, las innovaciones en las técnicas utilizadas para realizar las pruebas tipo estándares de cables HV pueden mejorar la exactitud y la eficacia, mientras que también se disminuyen los costos.

Numerosos circuitos de cables de transmisión dieléctrica sólidos han estado sujetos a pruebas de alto voltaje y PD con esta metodología como parte del proceso de comisionamiento después de la instalación. La mayor parte de los sistemas de cables probados exitosamente cumplen con los criterios de prueba. Sin embargo, un pequeño número sufrió ruptura dieléctrica durante la prueba de sobrevoltaje con fallas que se ubicaban, generalmente, en la proximidad de los accesorios o cerca de ella. La ruptura del cable mismo es extremadamente rara.

Cuando se ha realizado un análisis post-falla, los resultados son concordantes con los problemas de instalación o con el daño al cable durante el transporte o el almacenamiento. Ninguna de las rupturas se ha atribuido a problemas de diseño, materiales o procesamiento. Mientras que aún hay un debate en curso relacionado con asuntos técnicos y de costo asociados con la optimización de los procedimientos de prueba de PD para las pruebas de cables de transmisión en terreno, la experiencia muestra que la combinación de pruebas de alto voltaje y PD de los cables de transmisión es necesaria para satisfacer las demandas de la industria para una alta confiabilidad.

[inline_ad_block]