El mantenimiento de las líneas aéreas y de las subestaciones requiere entender lo que se revela en las inspecciones de los equipos y el herraje con ultravioleta y con infrarrojo. ¿Las dos tecnologías destacan el mismo problema o son más bien complementarias y cada una revela un aspecto diferente de ese problema? Además, ¿es correcto asumir que cada tipo distinto de defecto tiene una “firma” única y por lo tanto requiere su propia tecnología de inspección específica?

Este artículo editado para INMR, escrito por Roel Stolper, un investigador de diagnósticos en Sudáfrica, aborda estas interrogantes.

Las empresas de servicios y las organizaciones de investigación en el mundo han tenido programas para investigar y clasificar todas las fallas típicas que pueden ocurrir en las líneas aéreas. Por ejemplo, un antiguo grupo llamado CIGRE Working Group estaba dedicado a entender el comportamiento de los aisladores poliméricos en diferentes condiciones medioambientales.

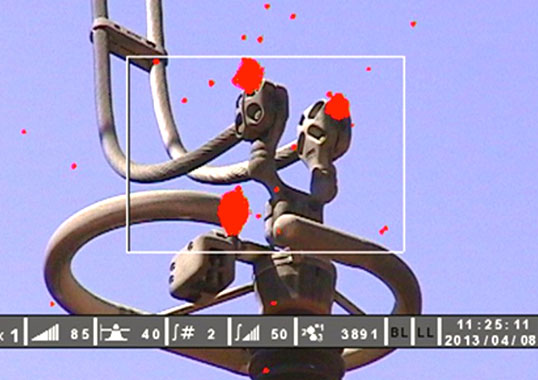

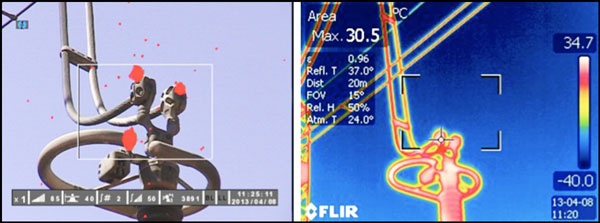

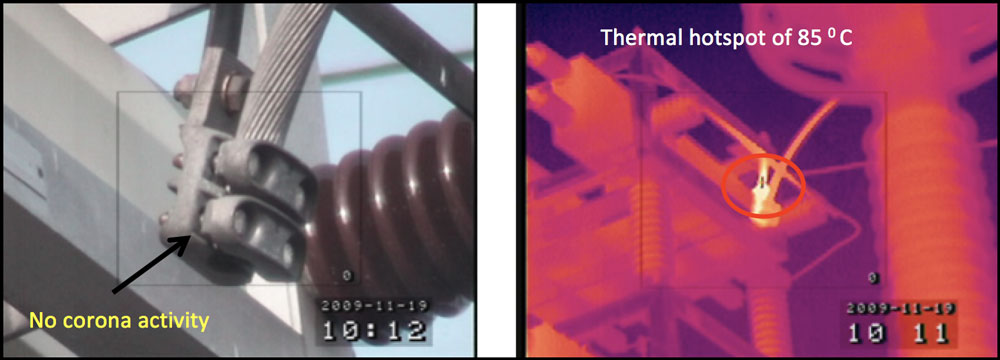

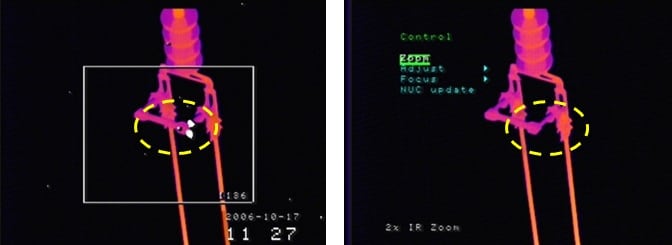

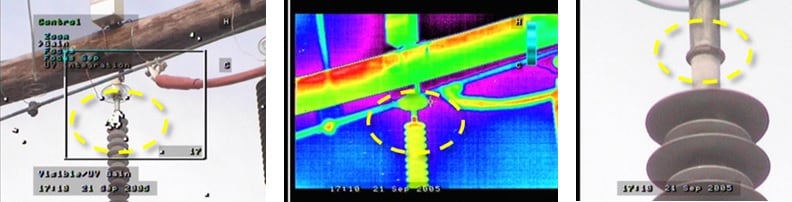

(Derecha) Fig. 3: abrazadera de barra bus con descargas de efecto corona.

(Derecha) Fig. 4b: registro infrarrojo del mismo objeto.

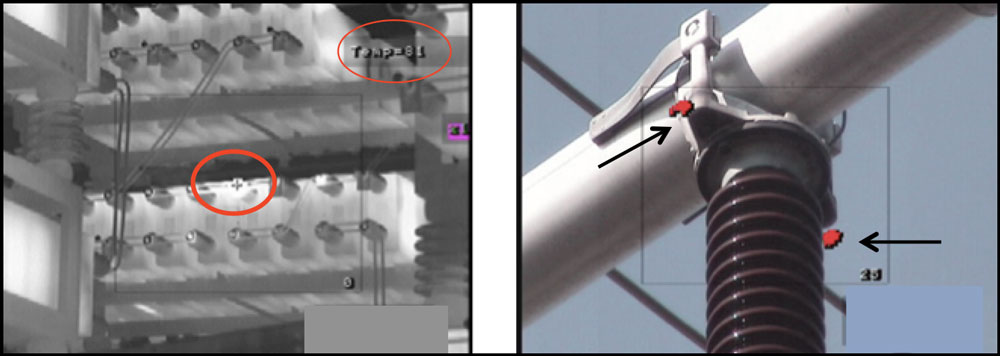

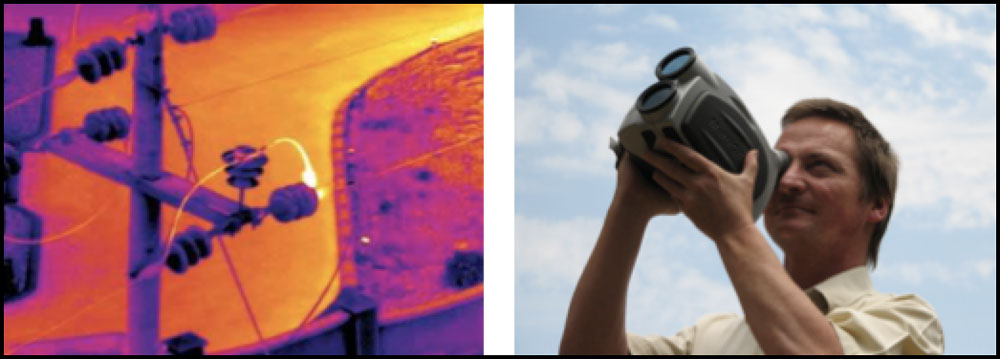

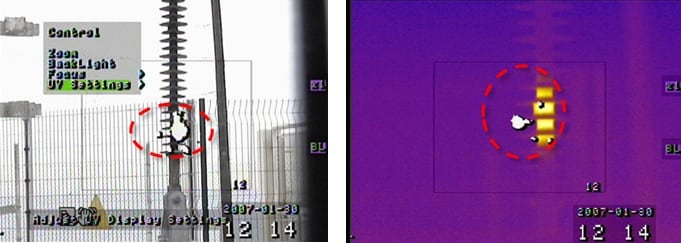

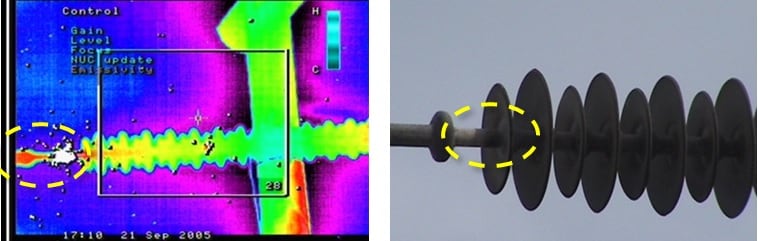

(Derecha) Fig. 6: inspección de corona con cámara ultravioleta.

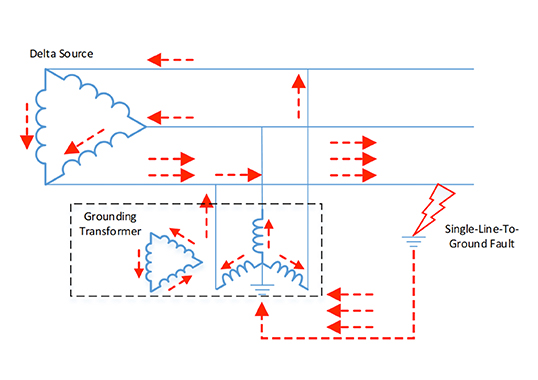

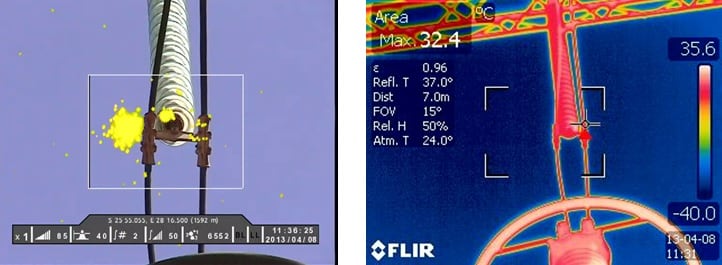

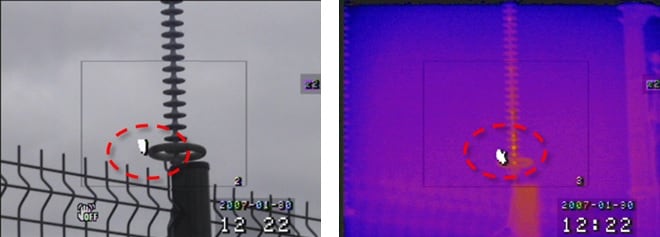

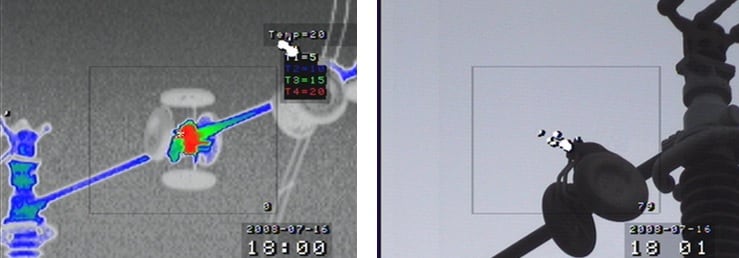

(Derecha) Fig. 8: inspección con cámara ultravioleta, infrarroja y visible combinadas.

Tecnologías actuales para realizar inspecciones

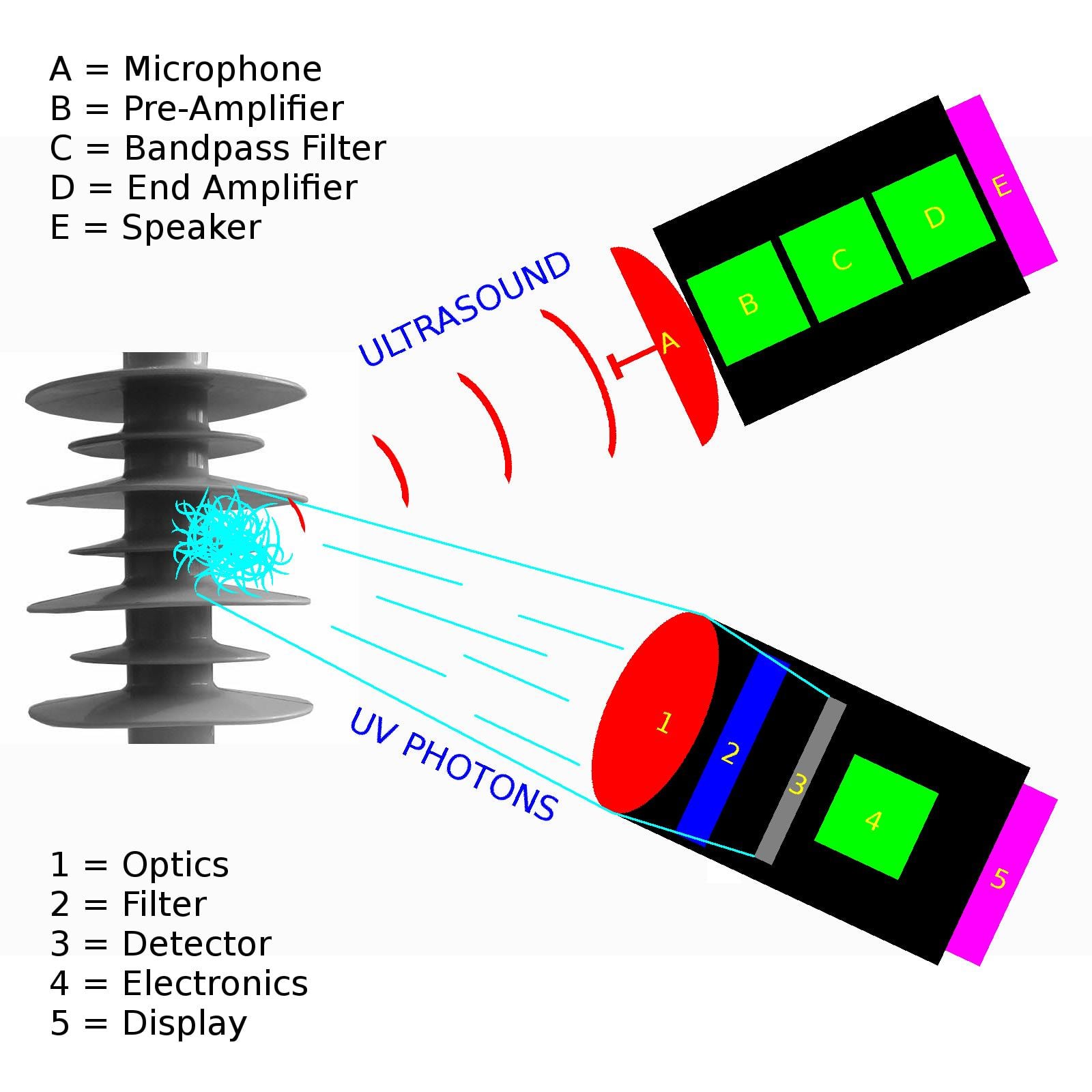

Los años de experiencia en la inspección de líneas han indicado que aún no hay una sola tecnología que cumpla mejor con cada necesidad. Ningún sensor de diagnóstico detectará ni localizará todas las posibles fallas que pueden aparecer en una línea aérea. Dado esto, es correcto indicar que la herramienta de inspección ideal es una que integra diferentes tipos de sensores en un solo instrumento. En general, las tecnologías de inspección se pueden clasificar en dos grupos principales: radiotelescopios ultrasónicos y detectores de cámara. Ambos utilizan el fenómeno básico de que cada defecto emite radiación (es decir, energía en el espectro electromagnético) que se puede detectar y registrar con un dispositivo de inspección.

Principio básico de los detectores de ultrasonido

Un plato redondo enfoca las ondas de radio de ultrasonido en un detector de RF (micrófono) que amplifica y presenta cualquier señal débil detectada al operador con un sonido producido por un auricular.

Principio básico de los detectores de cámara

Una fuente emite una luz que se recolecta en un lente, se proyecta a través de un filtro a un detector que convierte la energía luminosa en señales eléctricas. Estas señales se manipulan electronicamente en una imagen ráster y se muestran al operador.

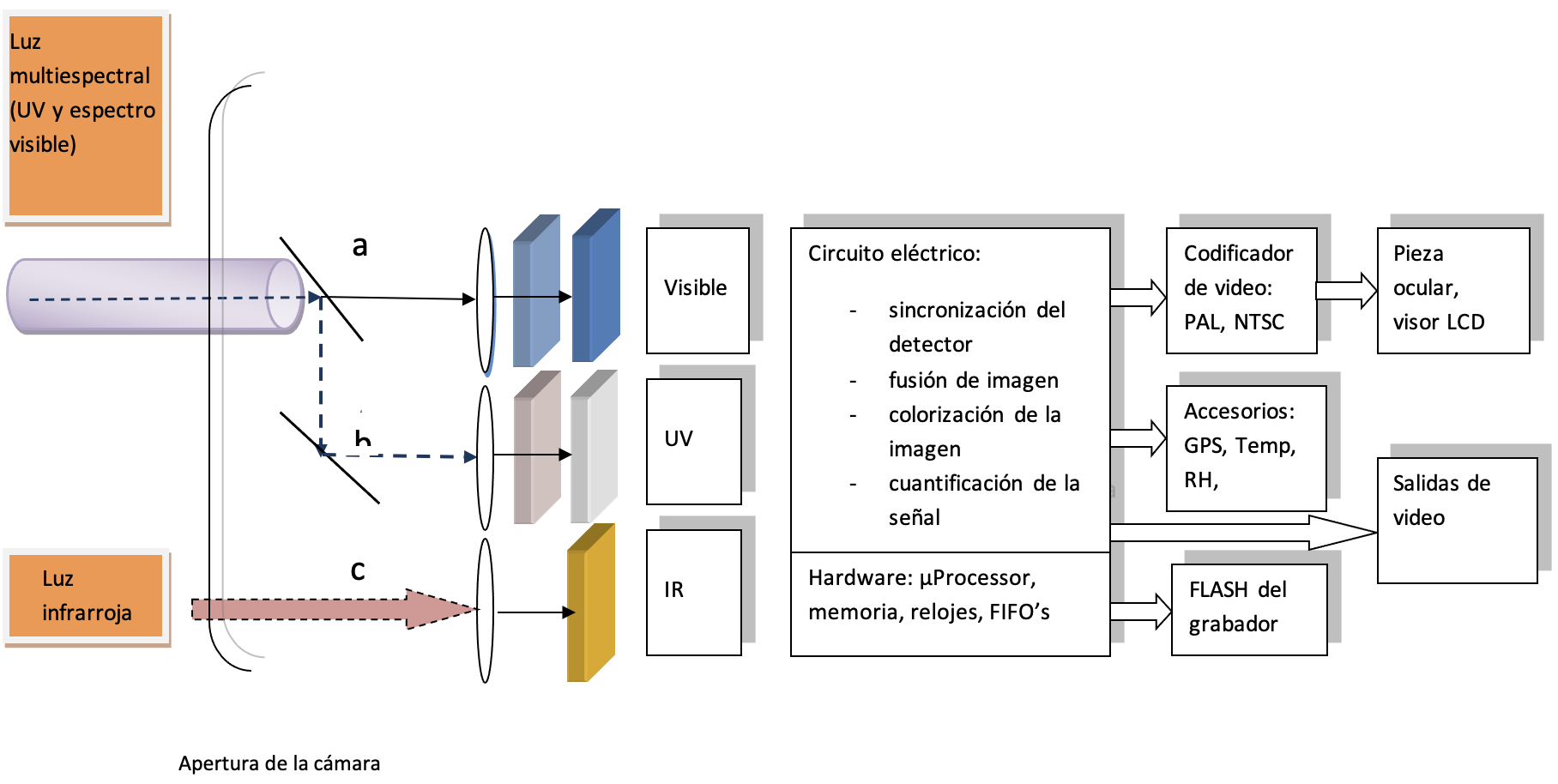

(Derecha) Fig. 11: sistema de cámara multiespectral.

(Derecha) Fig. 13: imagen térmica que muestra una leve fuente de calor.

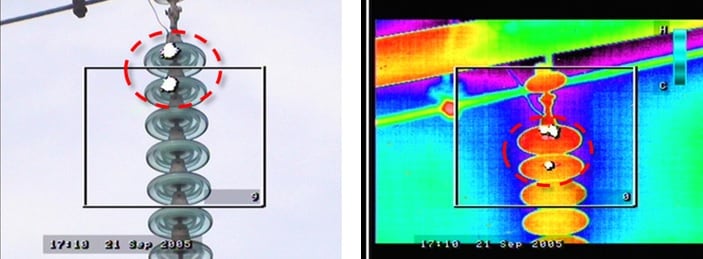

Las imágenes en las figuras 12 a 20 muestran distintos registros de cámaras ultravioleta e infrarroja de radiación electromagnética relacionados con defectos únicos que ocurren en los componentes de las líneas. Por ejemplo, un defecto estructural simple (ej.: un corte en una envolvente de un aislador de silicona o un disco cerámico dañado) genera actividad de corona debido a la distorsión del campo eléctrico y a un aumento en este. De manera similar, un defecto interno en un aislador polimérico puede generar corriente de fuga en la varilla central del FRP y provocar la disipación del calor. Visto de esta manera, está claro que el corona y las cámaras térmicas son, en esencia, complementarias y que ninguna tecnología es inherentemente superior. Por lo tanto, uno puede concluir que lo ideal es realizar las inspecciones IR y UV al mismo tiempo. Para demostrar: la Fig. 14 muestra los registros ultravioleta e infrarrojo del mismo objeto. En este caso, solo hay actividad de corona presente debido a los bordes afilados de las abrazaderas. Sin emabrgo, no hay disipación de calor, lo que sugiere que la corona no necesariamente genera calor. Por el contrario, la Fig. 15 muestra un aislador polimérico defectuoso con actividad de corona en las polleras así como los defectos internos que producen calor.

Inspección ultravioleta/infrarroja con un solo dispositivo

Las descargas de corona se detectan con un detector ultravioleta que convierte la radiación ultravioleta en longitudes de onda que el ojo humano puede ver. Este mismo principio se aplica a la radiación de calor infrarroja que se detecta con un microbolómetro para IR no enfriado y luego se convierte en longitudes de onda en el espectro visible.

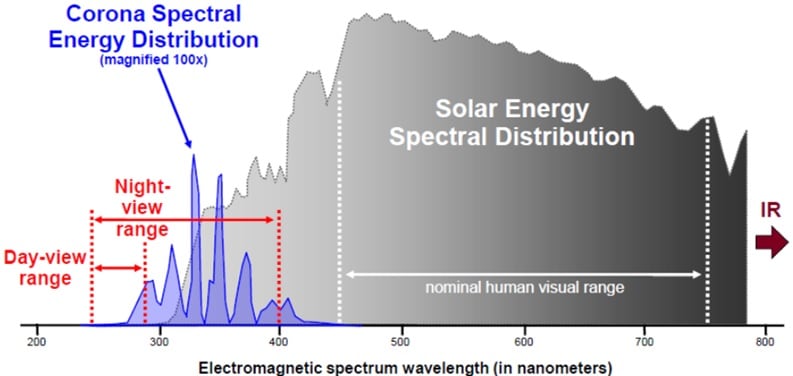

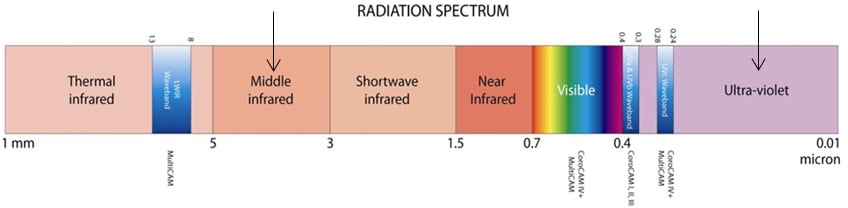

El efecto corona es la descarga de plasma producida cuando se ionizan gases ambientes. Posteriormente, durante la fase de desionización, se emiten fotones con líneas de emisión relacionadas con las propiedades espectrales de estos gases. El aire está formado en un 80 % por nitrógeno, que tiene sus líneas espectrales dominantes en el espectro UVA y UVB y las líneas menores en el espectro UVC. La Fig. 21 muestra el espectro donde aparece la radiación de corona.

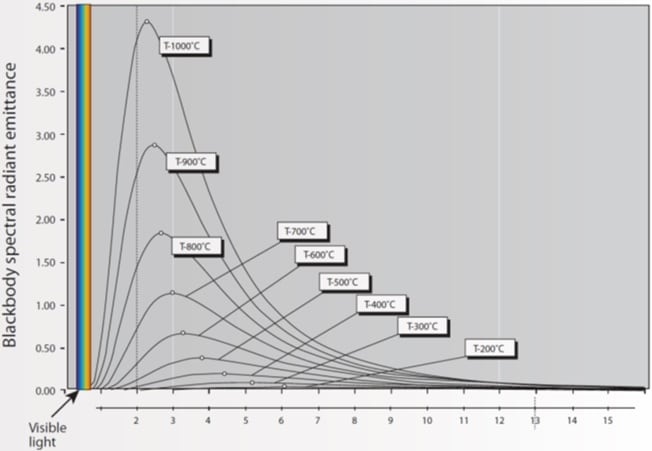

Con respecto a la radiación de calor, cualquier material emite, a una longitud de onda que depende de la temperatura corporal, la llamada energía superficial cinética. De acuerdo a la ley de desplazamiento de Wien, la longitud de onda pico, λmax, se genera a 2898/T, donde λ se expresa en micrometros (1,10-6) y T es la temperatura en grados Kelvin. Un simple cálculo revela que un cuerpo a 27 °C emite una radiación pico a 10,55 µm de manera que, por ejemplo, una abrazadera a 100 °C tiene una radiación máxima a 7,76 µm.

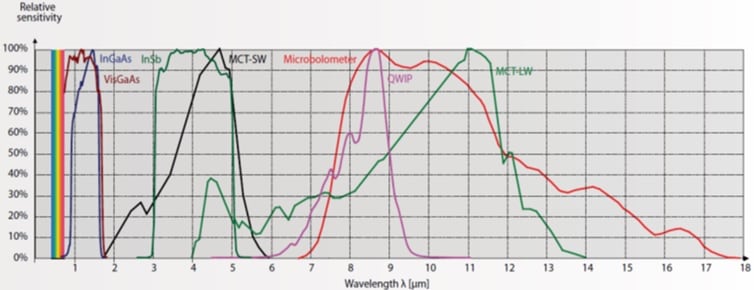

El cálculo muestra que, para cualquier aplicación de inspección de línea donde solo hay fuentes de temperatura baja, se requiere que un detector de calor convierta la radiación a longitudes de onda de 8 – 10 µm en el espectro visible. En el mercado, hay disponible un número de detectores de calor y estos se clasifican de acuerdo con la sensibilidad espectral que se determina por la composición del material del detector.

Por ejemplo, los detectores de telururo de cadmio de mercurio (MCT) y de pozos cuánticos (QWIP) son relativamente caros ya que se requieren motores Sterling para enfriarlos a -70 °C. Por el contrario, el detector microbolómetro lo usan muchos fabricantes de cámaras para las inspecciones infrarrojas industriales. No es necesario enfriar este tipo de detector y funciona a temperatura ambiente. Además, es compacto con alta resolución de pixeles, tiene un bajo costo y es fácil conseguirlo. La Fig. 25 muestra el principio de operación de una multicámara que combina todas las tecnologías de inspección, es decir: visible, infrarroja y ultravioleta. La Fig. 24 muestra los espectros donde operará.

Conclusiones

Para decirlo de manera simple, las inspecciones UV e IR no son dos formas alternativas de mirar el mismo problema. En vez de eso, cada tecnología registra un defecto o anormalidad en particular dentro del componente o equipo que se está inspeccionando. En general, se puede decir que los registros ultravioleta indican la presencia de actividad de corona mientras que los registros infrarrojos destacan el fenómeno del calor. Además, los registros UV de corona se relacionan con las descargas superficiales e indican la presencia de un alto campo eléctrico. Por el contrario, las mediciones infrarrojas destacan la presencia de corriente de fuga. El primer fenómeno depende de la condición de la superficie y el segundo, de la fuente del calor generado internamente.

La última generación de cámaras multiespectrales permite a la industria energética inspeccionar simultáneamente equipos electricos para detectar la presencia de descargas de corona y puntos calientes infrarrojos. Un programa de software especializado ayuda al usuario a registrar, procesar, guardar y recuperar estos registros.