1. Objetivo:

Determinar mediante ensayos en laboratorio la condición de las propiedades eléctricas y mecánicas de los aisladores poliméricos marca LAAP, extraídos de las líneas de transmisión de 220 kV, L-2258 y L-2259 La Oroya – Paragsha, propiedad de ISA-REP; los cuales, han venido operando por 15 años de servicio continuo a una altitud promedio de 4300 msnm.

Los ensayos en laboratorio, consistieron en la ejecución de diferentes pruebas eléctricas, mecánicas, de contaminación, hidrofobicidad y de envejecimiento acelerado por radiación UV.

Los resultados de estas pruebas permitirán evaluar el comportamiento del material en alturas mayores de 4000 msnm, sus características eléctricas y mecánicas después de 15 años de operación continua y estimar su vida útil.

2. Caracteristicas de la muestra de aisladores polimericos:

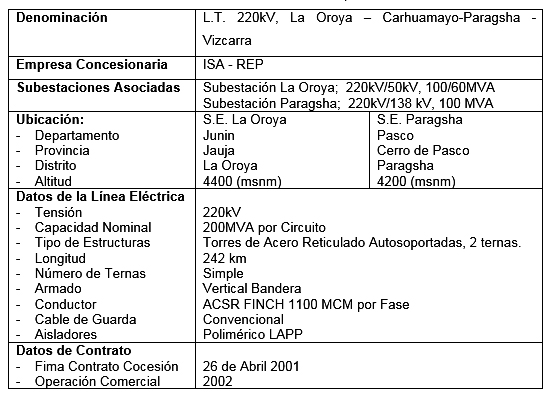

Se realizó la extracción de los aisladores en forma aleatoria, de las líneas de transmisión de 220 kV, L-2258 y L-2259 La Oroya – Paragsha, propiedad de ISA-REP, en el tramo de sierra de gran altitud ubicada entre las poblaciones la Oroya y Paragsha, de la sierra central del Perú. Las características de las líneas mencionadas se muestran en la tabla N° 1:

Los aisladores de la Línea de Transmisión de 220kV, L-2258 y L-2259 La Oroya-Paragsha, procede de la fábrica LAPP Insulators GmbH, y fue suministrado al inicio de la década de los años 2000, con las especificaciones que figuran en el Catálogo 01K9821 Ref.338PER3003663, pruebas según IEC 1109. Las características técnicas se muestran en la tabla N° 2:

3. Criterio de selección de la muestra de aisladores.

La muestra de 09 aisladores indicadas en la Tabla 03, fue elegida en forma aleatoria y simple por hallarse en estructuras de tramos de Sierra alta a una cota media de 4500 msnm, donde se dan condiciones adversas de clima y medio ambiente, habiendo recaído en las Torres T-039, T-102 y T- 160, donde se extrajeron 03 unidades en la Terna L-2258 (estructura 102) y 06 unidades en la Terna L-2259 (03 en la estructura T-039 y 03 en la estructura T-160).

4. Laboratorios encargados de los ensayos:

Los nueve (09) aisladores señalados en las líneas de transmisión para conformar la muestra a ser evaluada, fueron retirados y manipulados en forma adecuada, embalados, transportados y entregados en el laboratorio de CITE ENERGIA, para su desembalado y preparación, del mismo modo que a su turno ocurrió para su transporte hacia el laboratorio de DELCROSA.

5. Ensayos Efectuados:

Los siguientes ocho (08) ensayos fueron realizados a cada uno de los aisladores LAAPCat. 01K9821, de la muestra de nueve (09) piezas retirados de las líneas de transmisión mencionadas:

a) Prueba de Envejecimiento Acelerado por Rayos UV

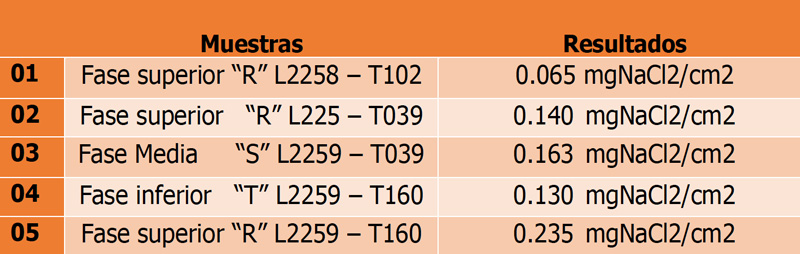

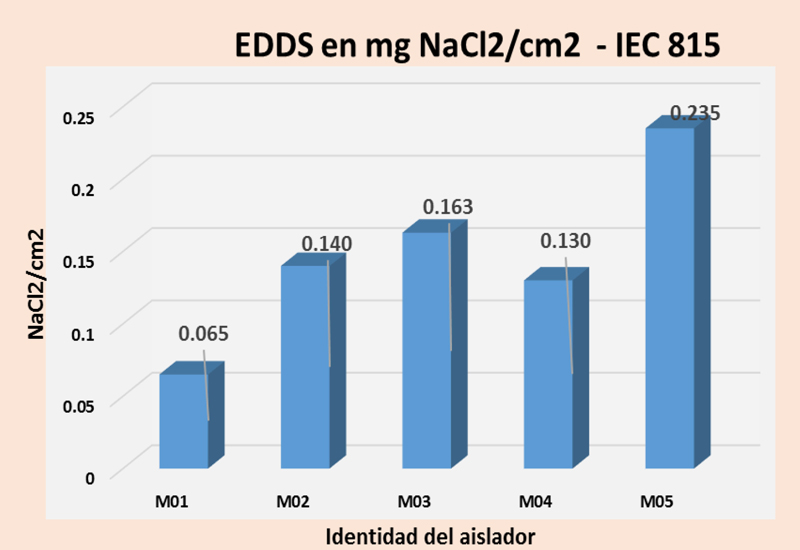

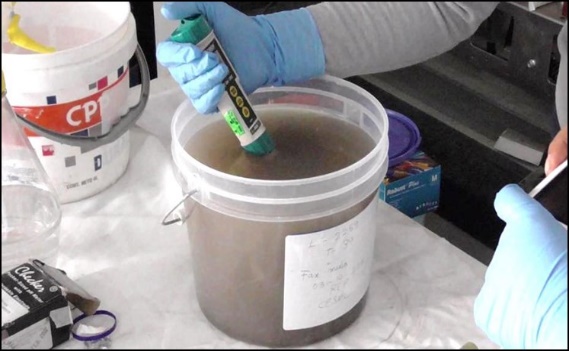

b) Prueba de grado de contaminación e índice de acidez.

c) Prueba de Hidrofobicidad.

d) Prueba de Tensión Aplicada a Frecuencia Industrial.

e) Pruebas mecánicas de tracción

f) Prueba de arco en seco.

g) Prueba de Tensión de Impulso tipo Rayo con polaridad Negativa.

h) Inspección y evaluación del estado de los aisladores.

6. Normas o estandares aplicados:

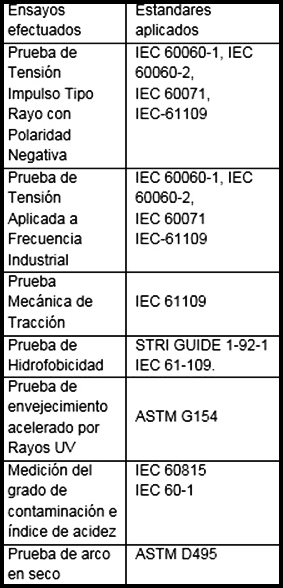

En la tabla N° 3, se indica los procedimientos consignados en los siguientes estandares técnicos internacionales y guías normadas, en los ensayos realizados.

Las normas aplicables para los Ensayos realizados a la muestra de 09 aisladores, son las siguientes:

7. Descripción de los ensayos realizados en laboratorio:

7.1. Prueba de envejecimiento acelerado por radiación uv (astm g 154):

El objetivo de esta prueba es verificar la expectativa de la vida útil del aislador y la resistencia a los daños causados por los rayos UV, después de 15 años de servicio continuo e instalados en zonas mayores de 4000 msnm. Este ensayo simula en un tiempo acelerado el daño que ocurrirá en el transcurso de años de exposición solar del aislador.

El ensayo se realizó en el Laboratorio de CITE ENERGIA. Para la prueba se seleccionó el aislador polimérico L-2259, T-160 (Fase Medio “S”) de la muestra de nueve (09) aisladores. El tiempo fue de 1000 horas correspondientes a 41 días y 16 horas.

Resultados Obtenidos:

Los discos de los aisladores poliméricos fueron probados durante un periodo de exposición de 1000 horas en la Cámara de Envejecimiento Acelerado por Rayos UV; no se ha observado degradación física, ni agrietamientos ni decoloración, ni perdida de flexibilidad sobre la superficie. Se observó una ligera pérdida de brillo.

Considerando que aisladores poliméricos probadas han estado en servicio y expuestos a condiciones adversas del medio ambiente durante aproximadamente 15 años, el grado nulo de perdida de condiciones mecánicas presentado, se puede concluir que se encuentran en buen estado.

Pruebas de Envejecimiento Acelerado por Rayos UV.

Resultados Obtenidos:

Conclusiones:

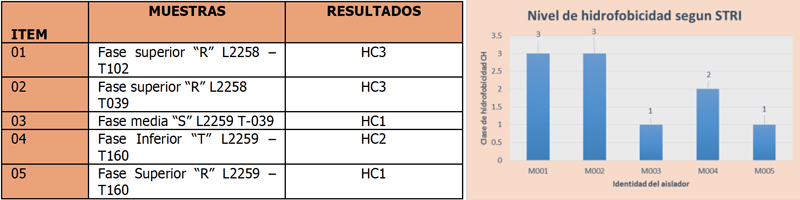

El ensayo de hidrofobicidad realizado sobre los cinco (05) aisladores seleccionados dio como resultado dos (02) aisladores con grado de hidrofobicidad HC 01, un (01) aislador con grado de hidrofobicidad HC 02 y (02) aisladores con grado de hidrofobicidad HC 03.

Considerando que las cadenas de aisladores poliméricos probadas han estado en servicio y expuestos a condiciones adversas del medio ambiente durante aproximadamente 15 años y a una altura mayor de 4000 msnm, la pérdida del grado de hidrofobicidad es mínima; por lo cual, puede ser considerado como satisfactoria en relación al tiempo de servicio prestado.

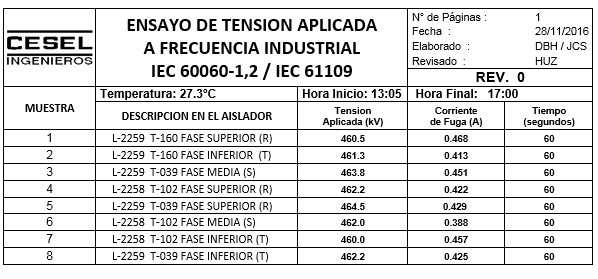

7.4. Prueba de tensión aplicada a frecuencia industrial (IEC 60060):

El objetivo del ensayo es verificar el nivel básico de aislamiento a frecuencia industrial que presentara en la practica el aislador polimérico ante sobretensiones temporales durante la operación de la línea eléctrica.

La prueba estandarizada de tensión aplicada, se realizó en seco y tuvo una duración efectiva de 60 segundos, intervalo de tiempo contabilizado desde el momento en que se alcanzó la tensión de prueba de 460 kV.

Conclusiones:

Fueron ensayados ocho (08) de los (09) aisladores poliméricos de la muestra, los cuales cumplen según su catálogo de datos técnicos con la tensión de sostenimiento del Nivel Básico del Aislamiento a Frecuencia Industrial de 460 kV, Tolerable durante un minuto, en previsión de Sobretensiones en Baja Frecuencia.

El Sistema Resonante de Tensión Aplicada de 500 kV de capacidad nominal, suministró satisfactoriamente sin fluctuaciones por descargas parciales, la tensión aplicada de 460 kV a frecuencia industrial con onda pura, requerida para la prueba.

En los ensayos sometidos a cada espécimen aislador, no se observaron descargas parciales anómalas ni ocurrencia de contorneo, con lo cual se verifico que los aisladores probados aseguran una Tensión de sostenimiento estandarizada de 460 kV a Baja Frecuencia.

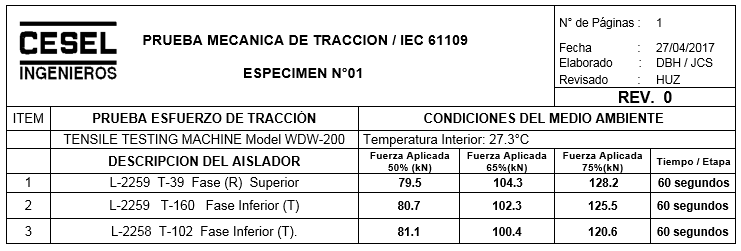

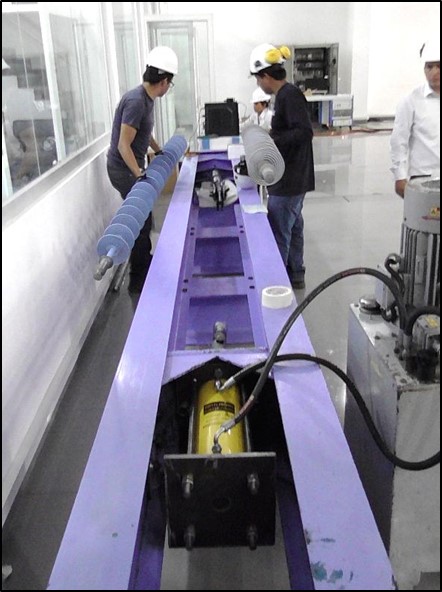

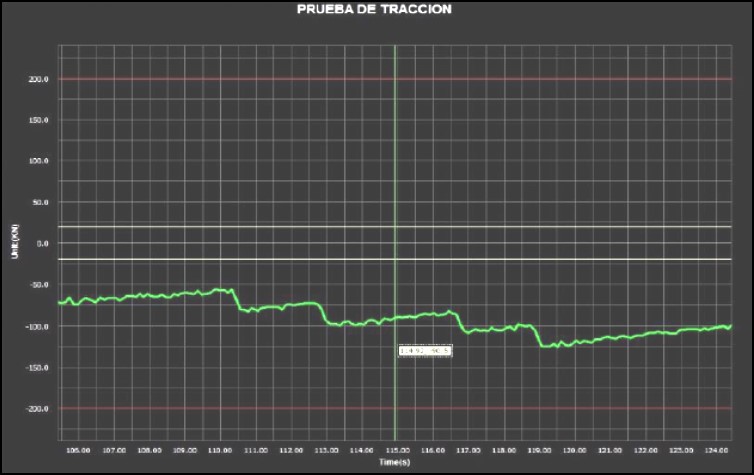

7.5. Prueba mecánica de tracción (IEC 61 109):

Esta Prueba se realiza con la finalidad de verificar los límites de la resistencia mecánica del aislador cuando está sometido a un esfuerzo de tracción especificado, así mismo determinar cuánto ha influido la intemperie o eventos de erosión sobre la fibra de vidrio que compone al núcleo y la herrajeria del mismo, bajo los criterios de la Norma IEC 61109.

Conclusiones:

Los ensayos de tracción realizados en los tres (03) aisladores poliméricos fueron llevados a cabo exitosamente; todas las cadenas de aisladores lograron tolerar el 75% del esfuerzo mecánico de tracción (SML).

Después de realizar los ensayos de tracción, la inspección visual del dieléctrico y los herrajes no detecto daños, abrasión, rotura ni deformación alguna producto de dichas pruebas en los tres (03) aisladores poliméricos evaluados. Los resultados de la prueba son satisfactorios.

7.6. Prueba de arco en seco (ASTM D495):

Esta prueba se realiza con la finalidad de determinar la resistencia del material frente a los arcos eléctricos ya sea por corriente de fuga, corrientes de arco o descargas atmosféricas; la Norma que se utiliza para este ensayo es la ASTMD 495, la cual indica que sobre una muestra del polímero se conecta dos electrodos separados una distancia de 6.5 mm a los cuales se le aplica un voltaje de 1000V, iniciándose un arco eléctrico que produce calor, el mismo que produce daño superficial. Los residuos de la prueba pueden ser carbonosos si el material del polímero está compuesto por bases orgánicas (EPDM, Polietileno, Caucho Natural etc.) de coloración negra e inorgánicos si el material base está compuesto por bases de silicio (Silicona) de coloración blanca. Aunque también es usual que se combinen ambos tipos de bases.

Conclusión: Ei resultado de la prueba confirma que el material usado en los aisladores poliméricos es a base silicio (silicona).

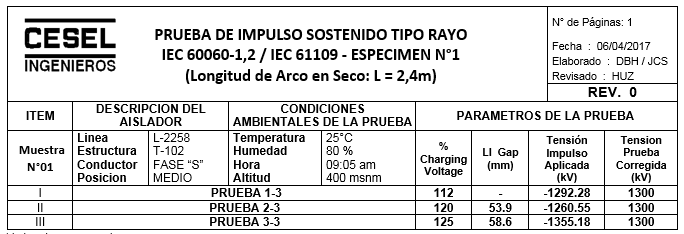

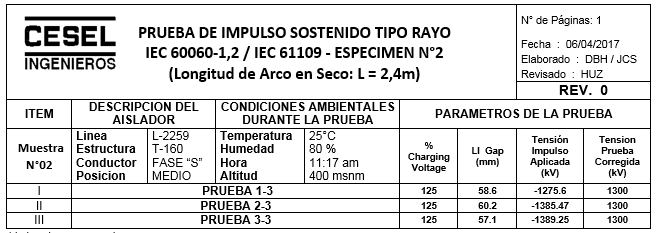

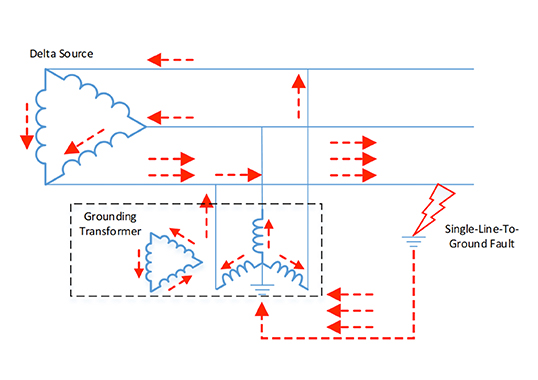

7.7. Prueba de tensión de impulso tipo rayo con polaridad negativa (IEC 60060-1/2):

El objetivo de esta prueba es verificar que las distancias de arco en el aire resistan las sobretensiones transitorias especificadas del tipo impulso que puedan provocar perturbaciones de corta duración. La Prueba no disruptiva a tensión de impulso se realiza con una tensión que tiene una forma de onda de 1.2/50 μs tal como se especifica en la IEC 60060 – 1/2 y está destinada a simular las sobretensiones de origen atmosférico tipo rayo.

La Prueba se debe realizar para un mínimo de 3 impulsos de polaridad negativa.

Conclusiones:

Luego de los 03 ensayos de sostenimiento a la tensión de impulso tipo rayo aplicados a cada aislador polimérico, estos presentaron una Tensión de Sostenimiento a Impulso negativo de 1300kV sin arco eléctrico de contorneo, dándose por satisfactorio dicho cumplimiento a condiciones ambientales estandarizadas.

Extrapolando linealmente el valor de cumplimiento del Nivel Básico de Aislamiento a la longitud total del aislador polimérico instalado a alta cota (mayor a 4000 msnm), se concluye que la Tensión de Sostenimiento a Impulso para la longitud respectiva de aislador es de 1680 kV. Estas pruebas se realizaron el laboratorio de Delcrosa.

8. Resumen de los resultados:

En la siguiente tabla se resumen los resultados de los Ensayos Eléctricos y Mecánicos efectuados sobre la muestra de nueve (09) aisladores poliméricos.

Los resultados obtenidos en los ensayos practicados sobre la muestra de nueve (09) aisladores, son satisfactorios y se encuentran dentro de los parámetros aceptables manejados por los estándares internacionales y guías técnicas.

Teniendo en cuenta que los aisladores poliméricos probados han estado en servicio continuo por 15 años, expuestos en una altura mayor de 4000 msnm y en condiciones climáticas adversas (rayos UV, hielo, lluvias y fuertes vientos), el resultado de los ensayos en laboratorio demuestra categóricamente que la condición de estado de los aisladores es buena, sus características dieléctricas, mecánicas, la textura del material y su hidrofobicidad se mantiene equivalente a un aislador nuevo.

9. Conclusiones y recomendaciones:

• El Nivel de Contaminación de los aisladores según la Norma IEC 60815, presenta un grado de contaminación Cl2. El índice de acidez esta en promedio normal del ambiente en todas las 5 muestras (Indice PH 7.8); resultados que indican un grado de contaminación menor.

• La Hidrofobicidad, de las superficies de las aletas de los aisladores presenta un grado de hidrofobicidad bueno, el promedio total es de la Clase 2, lo cual indica que es una superficie que repele de manera efectiva a la humedad, lo que hace que la impedancia del aislador en ambientes contaminados sea máxima.

• Del resultado de la Tensión Aplicada, podemos concluir que el aislador presenta una buena rigidez dieléctrica, se le aplicó tensión deacuerdo a las especificaciones técnicas de la muestra ±460KV y según los lineamientos de la Norma IEC 60060-1,2 sin presentar descargas ni corriente de fuga elevadas que puedan representar una falla.

• Los resultados de Tensión de Impulso Tipo Rayo con Polaridad Negativa, indican que el aislador presenta un buen nivel de aislamiento básico, se le aplicó tensión de acuerdo a las especificaciones técnicas de las muestras y según los lineamientos de la Norma IEC 60060- 1/2 sin presentar descargas. Se han probado dos aisladores limpios y uno contaminado.

• En la Prueba Mecánica de tracción, los aisladores poliméricos no presentaron alteraciones físicas en los componentes (herrajería, núcleo de fibra de vidrio, cubierta de silicona) luego de realizada la prueba. El promedio de resistencia de esfuerzo mecánico de tracción aplicado a las tres muestras es 125 kN, determinándose que el núcleo hasta la fecha aún mantiene su resistencia a la tracción.

• Prueba de Arco, indica que los aisladores Poliméricos no contienen residuos carbonosos ni conductivos, asimismo se ha demostrado que el área del aislador sometida al arco mantiene su propiedad hidrofóbica.

• En la Inspección visual, se determinó que los aisladores en general no presentan daños graves, ni irreversibles cualificados en la STRI GUIDE 5 y presenta una buena hidrofobicidad. La parte del herraje no presenta corrosión excesiva, esto es muy importante mencionarlo ya que dicha corrosión en algunos casos puede crear falsos contactos y eliminar la funcionalidad de anillo supresor del Efecto Corona.

• Durante la ejecución de los ensayos en los laboratorios de CITE y Delcrosa, se contó con la supervisión del ing. Justo Yanque (especialista en alta tensión), como representante de la Consultora CESEL, con la finalidad de garantizar que los procedimientos se realicen de acuerdo a las normas internacionales.

• Los resultados de los ensayos demuestran que la condición de estado de los aisladores poliméricos es buena y sus características dieléctricas, físicas se mantienen después de haber estado en operación continua por 15 años y bajo condiciones climáticas adversas donde ha estado instalado (mayor a 4000 msnm).

• La prueba de envejecimiento acelerado por radiación UV, demuestra que los materiales inorgánicos de compuestos con base de silicona, se comportan muy eficientemente en altitudes mayores a 4000 mnsm; donde la incidencia de los rayos UV es más intensa.

• El sistema RODURFLEX, que utiliza el fabricante LAPP para la fabricación de sus aisladores poliméricos está compuesto de goma silicona vulcanizada a alta temperatura (sistema HTV -SR). La fórmula de silicona HTV, proporciona una alta hidrofobicidad en las campanas con el fin de evitar flashovers por capa de contaminación y reducir la distancia de fuga en comparación con materiales no hidrófobos (orgánicos). Asimismo, este material es altamente resistente al tracking (surco eléctrico) para garantizar larga vida útil y estabilidad en condiciones ambientales adversas.

El núcleo es de fibra de vidrio ECR de alta resistencia contra ácidos y medios agresivos y la interface entre el núcleo y la goma tiene un óptimo sello que evita la penetración de la humedad y las descargas parciales.

• Los resultados de los ensayos en laboratorio validan la óptima calidad de los aisladores poliméricos de goma silicona.

• Actualmente, muchos fabricantes de aisladores poliméricos utilizan el mismo material y tecnología evaluadas en el presente ensayo. En este contexto, se recomienda a las empresas concesionarias realizar una supervisión del proceso de fabricación, para garantizar la calidad del material y del proceso de fabricación de los aisladores.

• Finalmente, basado en los resultados de los ensayos en laboratorio, podemos concluir que la vida útil de los aisladores instalados en las líneas de ISA Perú, no se encuentra afectados a pesar de haber estado en operación continua durante 15 años e instalados en una altitud mayor de 4000 msnm, bajo condiciones climáticas adversas. En tal sentido, los aisladores poliméricos que se encuentra en operación en las líneas de ISA Perú, tienen una alta probabilidad de seguir en servicio continuo en forma eficiente por más de 10 años adicionales.

10. Bibliografía

• IEC 815 “Guide for the selection and dimensioning of high-voltage insulators for polluted conditions”.

• IEC 60 060-1/2/3 “High-voltage test tecniques- Partial discharge, tests with direct voltage, tests with alternating voltage and tests lightning-impulse voltage. PATRON GUIDE STRI 1-92-1. “Hydrophobicity Classification Guide”.

• STRI GUIDE 5: “Guide for Visual Identification of Deterioration & Damages on Suspension Composite Insulators”.

• IEC 60 060, 1, 2, 3 – 2010 “High-voltage test tecniques-Partial discharge, tests with direct voltage, tests with alternating voltage and tests lightning-impulse voltage.

• IEC 61 109 – 2008 International electrotechnical commission.

• ASTM G154 Estándar practice for operating fluorecent ultraviolet (UV) lamp apparatus for exposure of nonmetallic materials.

• ASTM D495 Standard Test Method for High- Voltage, Low-Current, Dry Arc Resistance of Solid Electrical Insulation.