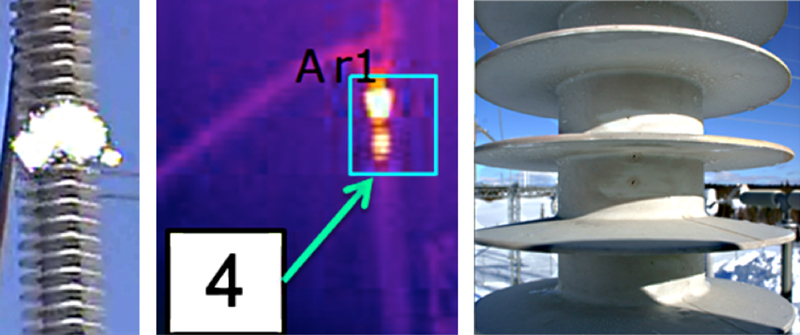

Varios años atrás, las inspecciones de servicio de los aisladores de postes de estación poliméricos, realizadas por las empresas de servicios básicos en Europa, revelaron instancias de corona que ocurrían no solo cerca de la brida, sino que también a cierta distancia del extremo de alto voltaje. Este hallazgo fue inesperado porque, por lo general, la actividad de corona se vincula a un campo eléctrico alto. La inspección térmica de estos aisladores detectó puntos calientes en los mismos lugares donde se había observado corona. Luego, una inspección visual minuciosa reveló múltiples perforaciones a lo largo de la cubierta en aquellas ubicaciones donde se habían detectado corona y puntos calientes. Una investigación de seguimiento en laboratorio descubrió que las áreas perforadas estaban todas marcadas con una mala adhesión entre la varilla del núcleo y la cubierta polimérica. Esto sugería que una de las maneras en que los aisladores poliméricos se pueden deteriorar y fallar es a partir de los procesos de fabricación que no aseguran la adhesión apropiada a lo largo de esta interfaz crítica.

Este artículo editado para INMR, escrito por el Dr. Andreas Bacher de Wacker Silicones, discute las tecnologías que promueven la adhesión óptima entre el elastómero y el sustrato de silicona.

Los distintos tipos de elastómeros agrupados en la Norma Internacional ISO 1629.4 se codifican con una sola letra y los más importantes son:

M: Gomas que tienen cadena de carbono saturado del tipo polimetileno.

O: Gomas que tienen carbono y oxígeno en la cadena de polímero.

Q: Gomas que tienen silicona y oxígeno en la cadena de polímero.

De acuerdo a esta norma, los elastómeros de silicona se definen al agregar el grupo sustituyente en la cadena de polímero antes de la designación Q, generando así los siguientes grupos principales:

MQ o polidimetilsiloxano (PDMS) que describe un polímero en el que ambos grupos secundarios “R” son grupos de metilo.

VMQ que describe un polímero PDMS en el que pequeños números de grupos de metilo se han sustituido por grupos de vinilo.

PVMQ que corresponde a PDMS con una pequeña cantidad de grupos de metilo que se intercambian por grupos de fenilo.

FVMQ que describe PDMS en el que pequeños números de grupos de metilo se reemplazan por grupos de trifluorpropilo.

El material de silicona que se utiliza en las aplicaciones de aislamiento de voltaje medio y alto pertenece a los elastómeros de silicona VMQ, que contienen, principalmente, el polímero de silicona descrito más arriba, junto con un relleno de refuerzo. Luego, se hace la separación en distintos grupos de producto entre estos elastómeros según las distintas viscosidades de la formulación y el mecanismo de reacción cross-linking. Por ejemplo, se utilizan 3 grupos distintos en aplicaciones de T&D: goma de alta consistencia (HCR), goma de silicona líquida (LSR) y goma de vulcanización a temperatura ambiente (RTV). Los productos de HCR dependen tanto del curado del peróxido como del curado por adición de catalizador de platino. Además, se pueden encontrar formulaciones de LSR y RTV-2 curadas por adición, así como también sistemas de RTV-1 curados por condensación.

Tecnologías de adhesión

La adhesión de elastómeros de silicona a los distintos sustratos es un tema importante para un rango amplio de aplicaciones. El uso de varias metodologías de proceso permite asegurar la adhesión óptima de la cubierta de goma de silicona a un sustrato de la varilla o tubo del núcleo en los aisladores poliméricos.

• Aplicación de primer.

• Tratamiento de la superficie.

• Diseño de compuesto con socavados.

• Uso de calidades de goma de silicona autoadhesivas (no factibles para las aplicaciones de T&D).

Generar una buena adhesión entre un sustrato y un elastómero de silicona con sobremoldeado requiere de una interacción compleja de los procesos físicos y químicos. Los factores influyentes incluyen los grupos funcionales en la superficie del sustrato y la silicona, la energía de la superficie y la temperatura de operación. Por ejemplo, la energía de superficie alta con la presencia de grupos químicos reactivos es necesaria para lograr una buena unión. El tratamiento de la superficie con plasma, corona, Pyrosil® o tratamiento de llama puede generar estas condiciones deseadas, pero con una inversión relativamente alta en tecnología de proceso. Tanto el plasma como la corona y el tratamiento con llama generan grupos químicos reactivos en la superficie del sustrato al aplicar energía con plasma iónico, descarga de corona o llama de gas natural, respectivamente. Por el contrario, la tecnología Pyrosil® se basa en llevar grupos reactivos nuevos a la superficie por deposición de vapor químico de combustión (ver Figura n.° 1).

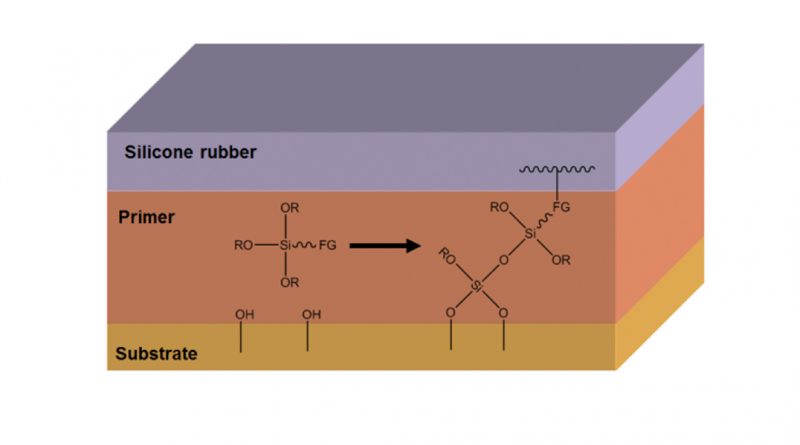

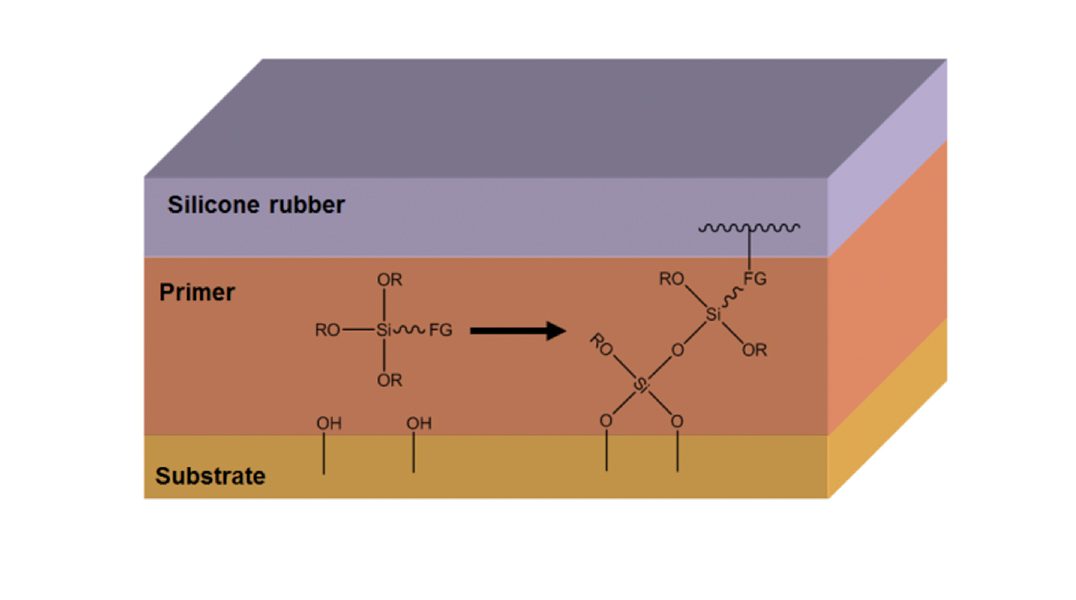

La llama de gas se enriquece con un precursor, un compuesto organo-silicona que se quema durante el proceso. La ceniza que se genera se deposita como un silicato amorfo en la superficie y esta capa delgada formará un revestimiento fuertemente adherente que asegura una buena adhesión. Usar un imprimador químico o “chemical primer” también puede establecer una unión química entre la goma de silicona y el sustrato (ver Figura n.° 2). Todos los parámetros necesarios para la reacción química del primer se deben seguir de manera apropiada para asegurar resultados estables y reproducibles.

Por lo general, la capa de primer se aplica con un rociador, un cepillo o por inmersión. Luego que el solvente se evapora, se cura el primer con la humedad del aire ambiente. En algunos casos, cocer el sustrato con la capa de primer curado mejora la adhesión. Finalmente, la silicona se cura en el sustrato por compresión, transferencia o moldeado por inyección.

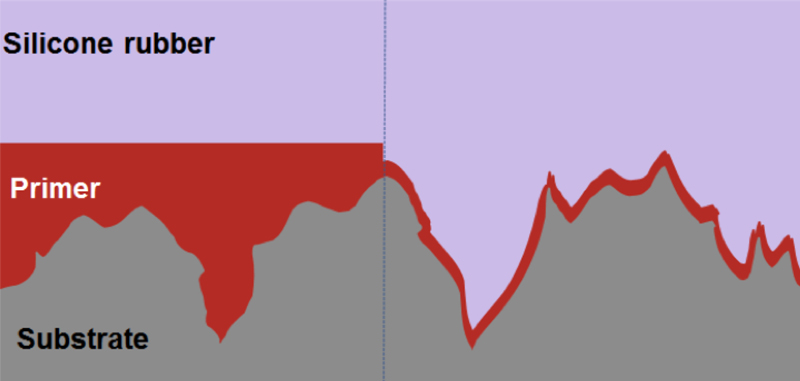

Es importante notar que, aparte de los parámetros tales como la humedad y la temperatura, se necesitan otros factores importantes para conseguir un buen resultado. Por ejemplo, según la combinación de material de sustrato, primer y goma de silicona, la fuerza adhesiva va a disminuir con el tiempo de almacenamiento de la parte que ya está aplicado el primer. También es importante saber las condiciones de la superficie del sustrato. En general, una superficie rugosa ofrece más área superficial para establecer una buena unión química. Mientras que puede parecer de sentido común pensar que aplicar más primer mejorará la efectividad, esto es erróneo. En vez de eso, una capa de primer demasiado gruesa empareja la rugosidad de la superficie del sustrato y reduce la superficie de contacto. Al mismo tiempo, la acumulación de una capa gruesa de resina genera un material mecánicamente menos estable y más quebradizo que se puede romper con mayor facilidad (ver la Figura n.° 3).

Preparar y limpiar las superficies de manera apropiada también es crucial para lograr la aplicación exitosa de un promotor de adhesión. Los polímeros no polares o las superficies contaminadas pueden impedir la suficiente humectación de la superficie completa y, por lo tanto, pueden reducir la superficie adhesiva.

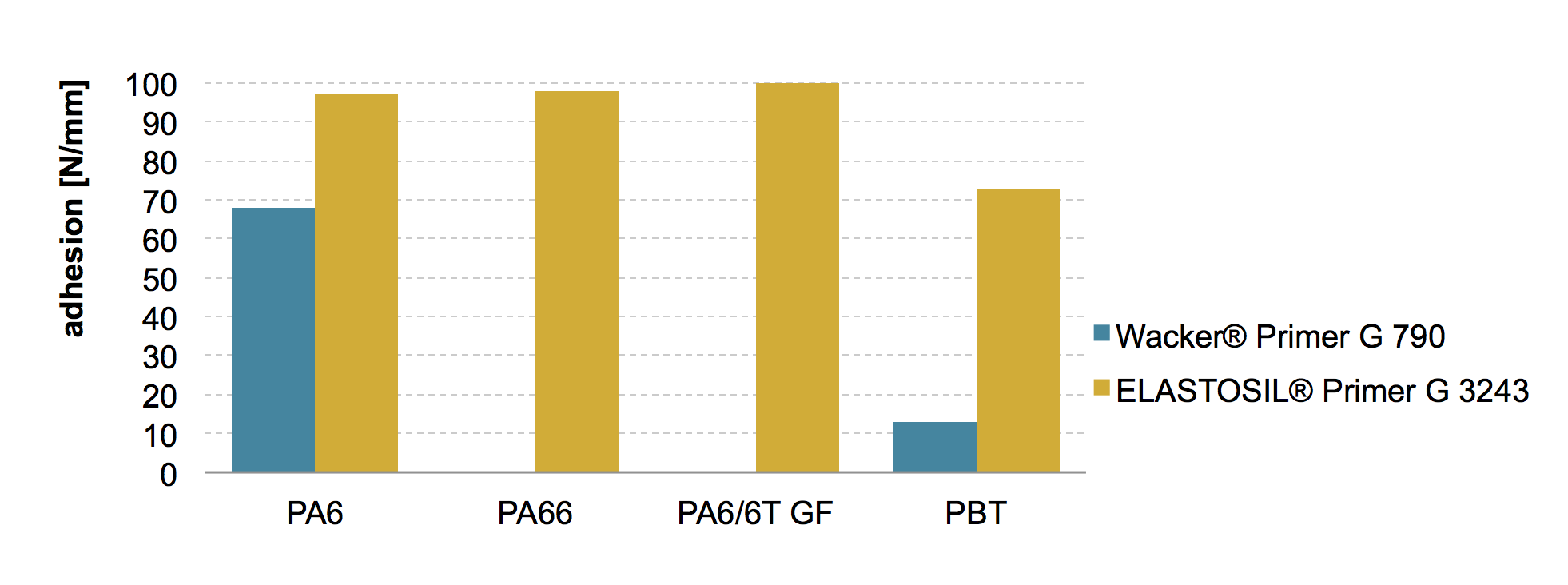

Los primer de adhesión pueden lograr un buen resultado de unión química de las gomas de silicona con distintos sustratos si el procesamiento cumple con el proceso químico óptimo y los parámetros de combinación específica de material que se deben considerar. Para acomodar esto, hay distintos primer disponibles para los distintos sistemas de reacción cross-linking. Estos se diseñan para producir una adhesión óptima a través de una unión química con la silicona en lo que respecta al sistema de reacción cross-linking. Por ejemplo, los ensayos comparativos que usan silicona estándar curada por adición y curada con peróxido con sustratos PA y PBT, combinadas con un primer diseñado específicamente para estos sistemas de curado, confirman encarecidamente este efecto. La Figura n.° 4 muestra los resultados que se obtuvieron con Elastosil® R 401/60 curado con peróxido en sustratos previamente tratados con Wacker® Primer G 790 (recomendado para los productos de curado por adición) y Primer Elastosil® G 3243 (recomendado para las formulaciones curadas con peróxido). Para conseguir una adhesión óptima es obvio que es necesario usar un primer apropiado. Los valores típicos que reflejan una buena fuerza de adhesión durante estas pruebas estaban sobre los 10N/mm.

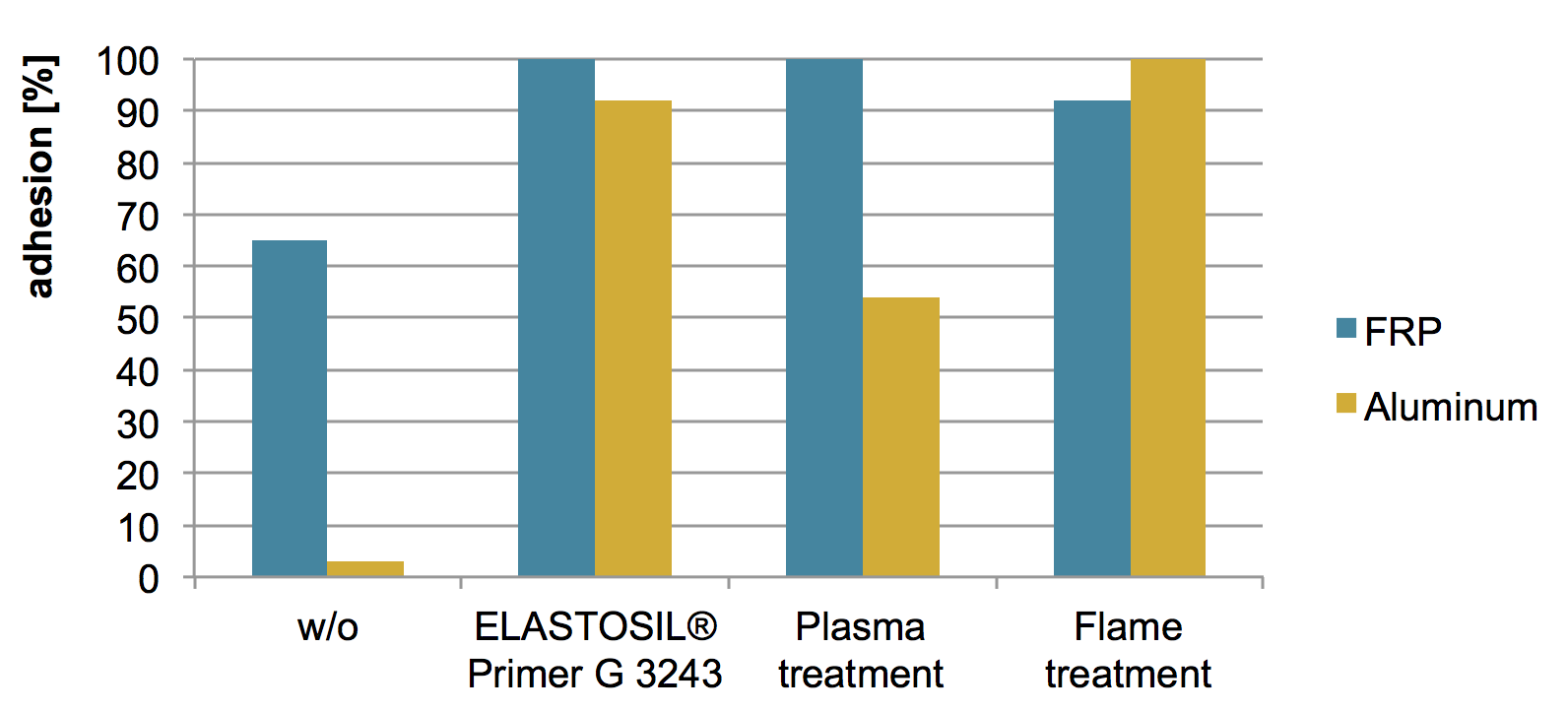

Se evaluaron los distintos pretratamientos químicos y físicos de los sustratos T&D pertinentes como las varillas o tubos de FRP o el aluminio con la formulación Powersil® 310. Ya que esta es una formulación de curado con peróxido, se utilizó Elastosil® Primer G 3243. La Figura n.° 5 muestra claramente un aumento en la fuerza de adhesión al usar el FRP previamente tratado en comparación con el FRP sin tratar. Y en el caso del aluminio, el impacto es aún mayor.

Por lo anterior, es evidente que hay disponible una combinación de procesos diferentes que pueden ayudar a lograr la mejor solución posible para cualquier desafío de adhesión que involucre silicona o un sustrato, por ejemplo, en el caso de los aisladores poliméricos. Además, el usar una superficie de tratamiento físico y químico apropiada asegurará una adhesión buena y estable.

Referencias

[1] DIN ISO 1629, Rubber and lattices —Nomenclature, 2013.

[2] J. Lambrecht, Silicone Technology Review, INMR Issue 111, 2016

[3] ASTM D 1418, Standard Practice for Rubber and Rubber Latices —Nomenclature, 2015.

[4] Pachaly, B., Achenbach, F., Herzig, C., Mautner, K., Silicones, Winnacker/Küchler, Chemische Technik: Prozesse und Produkte, Band 5: Organische Zwischenverbindungen, Polymere, 2005.

[5] Tomanek, A., Silicones & Industry – a compendium for practical use, instruction and reference, Wacker Chemie AG, Carl Hanser Verlag, München, 1991.

[6] Sura Instruments GmbH, Das Pyrosil®-Verfahren, 2004.

[inline_ad_block]