自上世纪90年代初期以来, 复合套管的高 压设备在变电站中的应用持续增长, 特 别是就互感器而言, 硅橡胶套管的安全 故障模式被视为是优于瓷套管的关键优势。当然, 和瓷套管相比, 复合套管预期的性能和使用寿命 也是用户所关注的。正如一旦发现老化应当采取 补救措施一样, 任何过早老化的证据均很重要。

最近, 捷克输电系统运营商CEPS对其旗下变电 站内的复合绝缘互感器进行检查后发现, 套管出 现了不同程度的老化。典型的老化表现为表面硬 化, 变为或者亲水性或者憎水性很差, 也有更加 极端退化的事例, 其特征为套管上的自发裂纹和 表层剥落。

本文由布拉格EGU高压实验室的Vaclav Sklenicka 和CEPS的Karel Fiala, 以及LAPP绝缘子 公司的Manfred Bruckner撰写, 探讨了涂覆 RTV涂层作为恢复老化复合套管状况的补救措施。

背景

1992年以来, 捷克共和国245kV和 420kV变电站安装的互感器上装配了 复合套管。由同一家供应商提供的这 些变压器一直运行在中欧温和的气 候环境中, 年平均日照时间在1300h 到1800h之间, 环境温度可以下降到 零下30℃。所有已经投入使用上述设 备的变电站处于低污染环境下 (依据 IEC60815-1标准), 当地雨水的pH值 范围在4.2和4.9之间。

对CEPS变电站所有互感器上的聚合 物套管进行例行检查中发现, 套管的 老化程度并非总是与运行年限相关。 例如, 发现一些运行仅5年的互感器套 管的老化非常严重, 而类似的互感器运 行了20年却没有任何老化现象。此外, 同一座变电站内相同运行年限的不同 变压器上套管的老化程度各异, 这表 明所有变压器复合套管所用的复合绝 缘材料并非完全相同。

有些情况下, 沿套管长度方向的老化一 致 (例如, 沿着伞裙的轴心以及顶部和 底部的老化呈均匀分布)。而在其他情 况下, 伞裙顶部老化严重但底部轻微, 或者是变压器套管朝南面的老化比阴 面严重, 表明了紫外线产生的一些影 响。同时, 变压器套管导线和接地端之 间的表面老化常常没有差异, 表明并非 是电晕放电导致老化。

对老化的套管进行调查

对互感器复合护套老化问题的调查仍 在进行中, 但基于采用傅里叶变换红 外光谱 (FTIR) 和热重 (TG)分析, 以及 研究酸性溶液和紫外射线的影响, 对 老化层的厚度进行了测试, 得出了以 下部分结果:

• 老化表层的最大厚度可达250μm;

• 在典型的运行条件下, 表层发生硅 氧烷的水解降解。该过程与分子量 降低以及导致物理机械性能丧失 相关联, 诸如张力和弹性以及表面 形成非弹性易脆层。虽然降解过程 从表面开始并继续发展, 但套管内 部仍有一定的深度没有受到影响;

• 经过多年运行后的老化样品的热稳 定性在可接受的限度内;

• 酸性溶液和紫外照射似乎是与老化 相关联的因素;

• 老化可以沿着套管的整个表面发生, 这表明, 针对用于制作绝缘子的硅 橡胶材料, 这可能是个别批次材料 的特定成分所产生的影响, 或者是 生产工艺中的微小变化所造成。

综上所述, 可以合理地假设, 但凡已老 化的套管表面仍未被裂纹破坏, 老化达 到一定厚度时将表面保护起来防止进 一步老化。老化套管或者变为亲水性 或者疏水性甚微, 这样的绝缘子通常 被认为已丧失疏水迁移特性 (即没有能 力减小表面电导和泄漏电流的活动)。

尽管老化的绝缘子是亲水性的, 但如 果有足够的爬电距离, 仍然能够提供 所要求的运行性能。检查过程中没有 记录到老化的表面有电蚀和电痕这一 事实证实了这一假设。此外, 在通电 和用电晕相机的检查下将三个老化的 变压器套管湿润, 没有在其表面发现 局部放电和电晕放电。

然而, 在套管护套老化层出现自发裂纹 的情况下, 可能会产生大不相同的现象。 由于这一部位聚合物材料的内应力, 任 何裂纹将处于开裂状态, 老化过程会继 续发展。如果表面上大量脱落会发生类 似的状况, 此处相对大面积的新的材料 会暴露在环境条件下。最危险的情况是 裂纹一直扩展至套管的玻璃钢管芯, 导 致水分可能侵入并污染管内的绝缘油或 气体绝缘。这种情况下必须考虑立即采 取措施防止发生进一步老化。

老化类型

对设备性能和可靠性产生潜在影响的表面老化可以分为两类:

A型老化

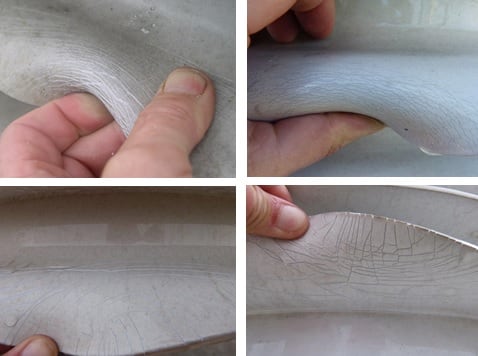

A型老化没有自发裂纹, 只有绝缘材料受到外力弯曲时才可见裂纹。

B型老化

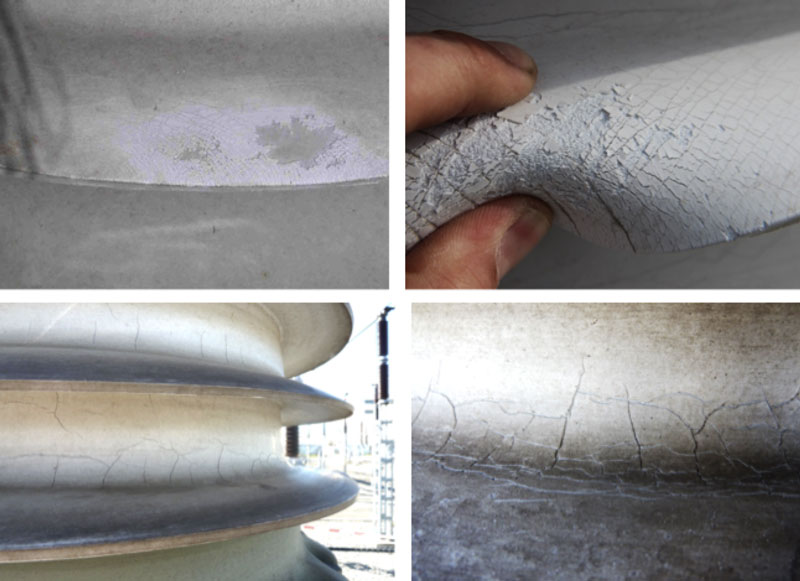

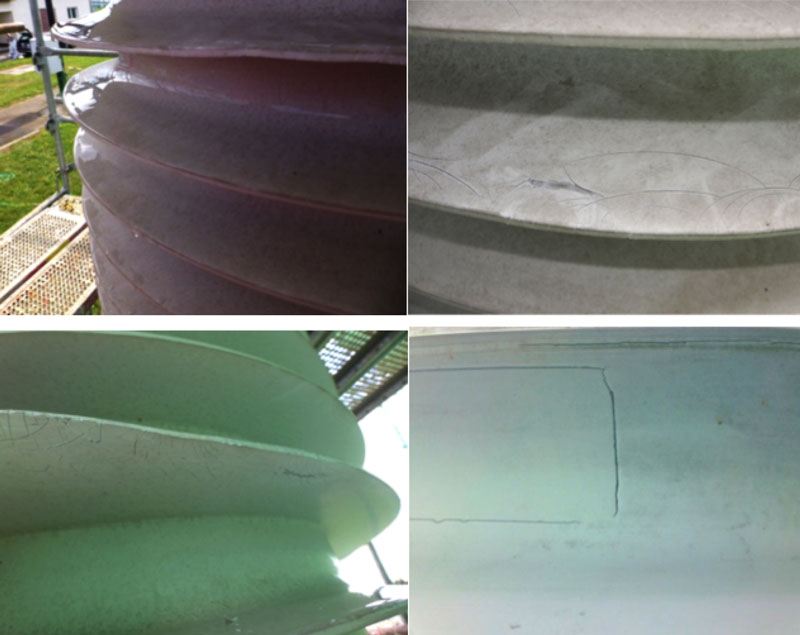

B型老化的特点是老化的套管护套表层有自发裂纹, 以及/或者大面积剥落。

A型老化

不同程度的A型老化如图2所示。

A型老化不会立刻对变压器的运行寿命 和可靠性构成威胁, 因此, 对该类型的 老化形式每4年进行一次检视足以。

B型老化

不同程度的B型老化示例如图3所示。

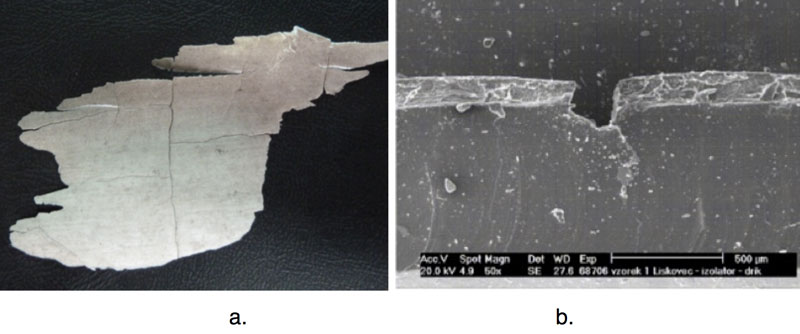

如图4所示, 将绝缘子套管护套上切下 的有裂纹的硅橡胶样品进行扫描电镜 和能量色散X射线分析 (SEM/EDX)。

B型老化对运行性能构成了潜在的风 险, 因此出现该类型老化现象的设备 应该每年检视一次。同时, 研究改善 这种老化套管表面状态的补救措施。

a. 有裂纹的硅橡胶材料样品

b. 有裂纹的硅橡胶样品横切面

维护检视的结果

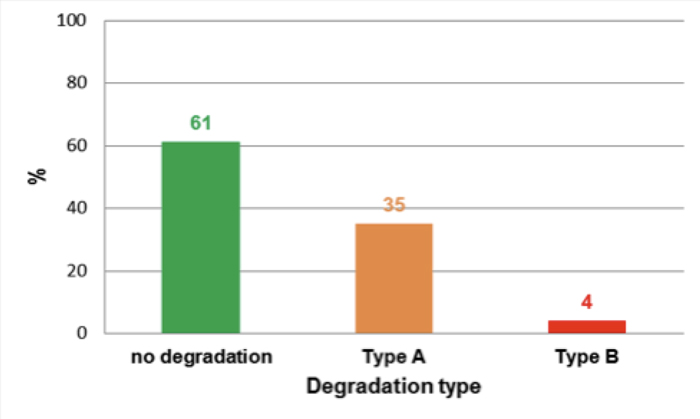

目前在CEPS变电站运行的互感器所用 聚合物绝缘子套管是在1991年至2007 年之间制造, 共计检查了300支这样的 套管, 对其中一些反复定期检查以监控 老化的进展。发生老化的绝缘子套管所 占比例如图5所示。

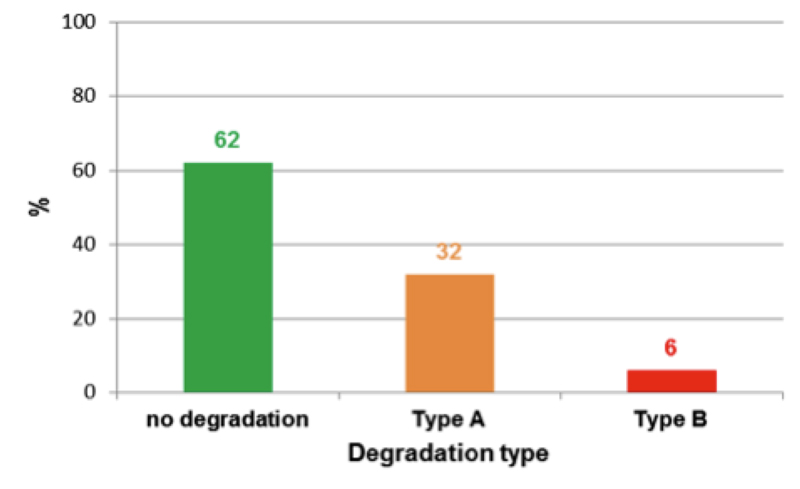

B型老化的套管主要是1993、1995、1999 和2000年生产的。图6按照老化类型, 示出了互感器数量最大的变电站内套 管老化的数量及其分布。

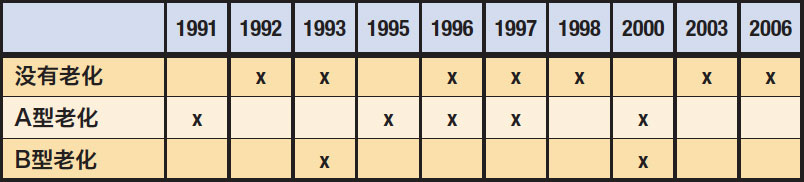

该变电站变压器套管的生产日期及其各 自的老化类型概述如表1所示。

恢复套管运行性能的措施

到目前为止, 经过检视的变压器套管的 老化程度尚未达到立刻威胁其运行可 靠性的程度, 但是如果任由B型老化继 续进行, 显示出绝缘子套管护套上产生 更深的裂纹, 情况就可能变得危险了。

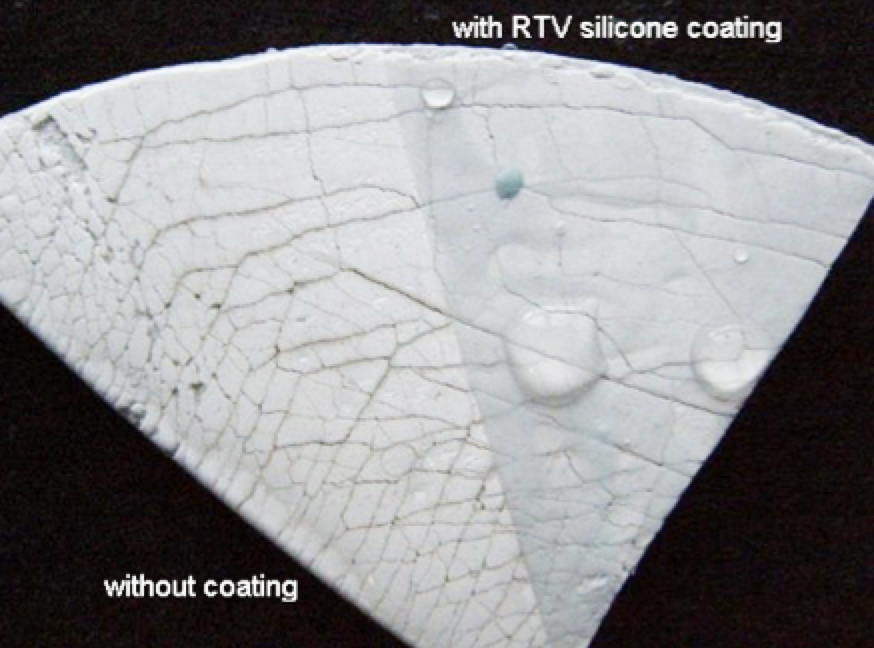

做为改善B型老化套管表面状况的一种 可能的方法, 从老化的套管伞裙上取样 进行了涂覆RTV硅橡胶涂层的试验。样 品的半边刷涂RTV, 另半边则未刷涂留 作对比。样品随后在氙室经过照度为 0.47W/m2, 波长为340nm的紫外线 辐射1000小时加速老化试验, 干湿循 环持续时间分别为102分钟和18分钟。 图7显示了试验后涂覆涂层的半边样品 没有出现明显的进一步老化。

此外, 测试前后RTV硅橡胶涂层的粘接 强度相同, 有RTV硅橡胶涂层的样品部 分是疏水性的, 而没有涂层的部分则是 亲水性的。

在运行的聚合物套管上进行 涂层试验

RTV硅橡胶涂层试验首先在220kV组 合式 (电压和电流) 互感器的老化套管 上进行, 首次应用中采用了如下允许进 行监测和评价的程序:

• 涂层的有效性和耐久性;

• 电场对涂层的影响;

• 涂覆和未涂覆涂层两种套管表面的 老化进展;

• RTV涂层施工前底层涂剂处理的必 要性。

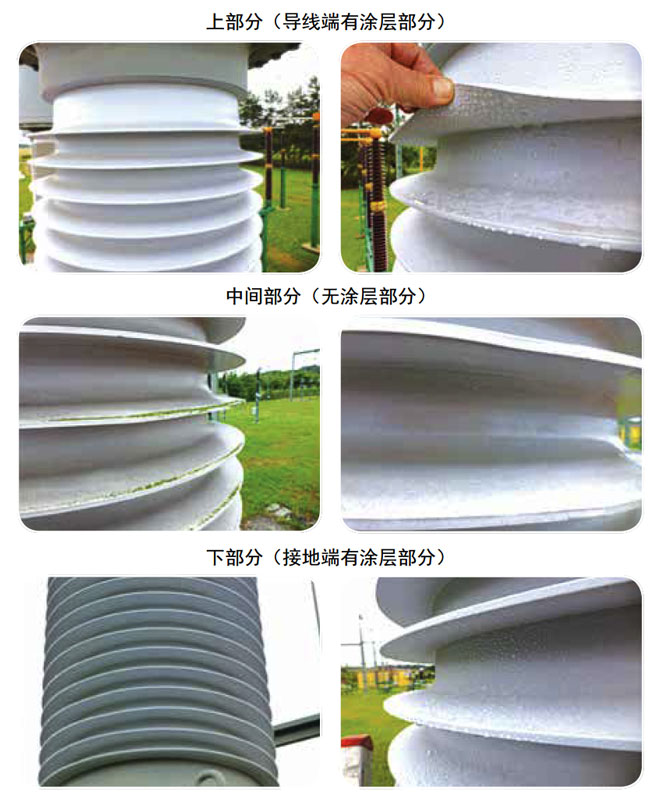

因此, 仅将套管表面的三分之二喷涂 RTV硅橡胶涂层, 即上部分靠导线侧 的三分之一部分和下部分靠近接地端 的三分之一部分, 而中间部分则留白。

此外, 每一部分在全部喷涂之前沿着 圆周一分为二, 其中一半在喷涂前施 以底层涂剂。

喷涂程序

• 表面清洁 喷涂之前, 先用硬质刷子对套管表 面进行清洁以去除表面未粘牢的 老化层, 用湿布抹去尘土, 然后用 水/肥皂液喷洒在表面进行清洁, 待其干燥后, 用丙酮清洁表面的其 他污染物质。

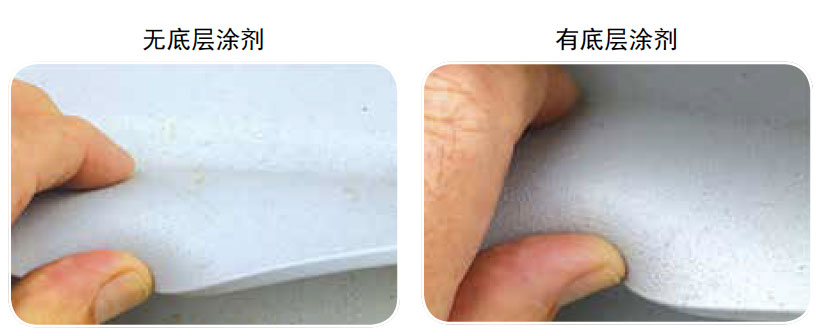

• 底层涂剂的运用 丙酮蒸发完后, 在选中的区域表面喷 涂底层涂剂, 其目的是研究在老化 表面喷涂与不喷涂底层涂剂对RTV 硅橡胶涂层的粘接能力有何影响。

• 喷涂 用真空喷涂设备将RTV硅橡胶材料 喷涂在套管表面, 共计喷涂三层硅 橡胶材料, 每次喷涂之后等待30分 钟以上的干燥时间以使溶剂挥发。

RTV涂层在220kV变压 器套管上的应用

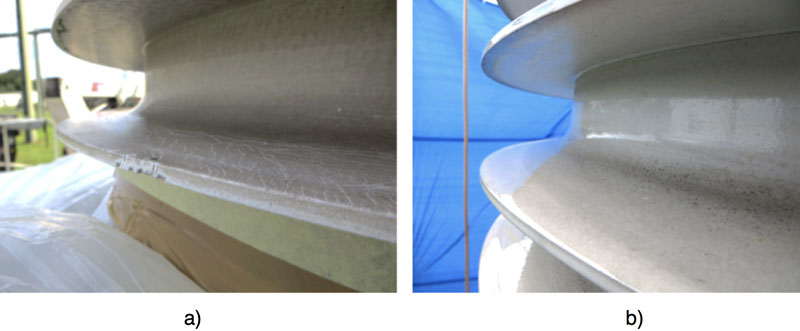

2014年8月在互感器上喷涂了RTV硅橡 胶涂层, 图8为喷涂前变压器套管表面 老化后的状态。

a: 表面老化

b: 亲水性表面

整个绝缘子套管顶部和底部的伞裙表 面老化情况严重。在一些区域, 老化层 表面出现裂纹和细小的剥落层, 整个套 管呈亲水性。

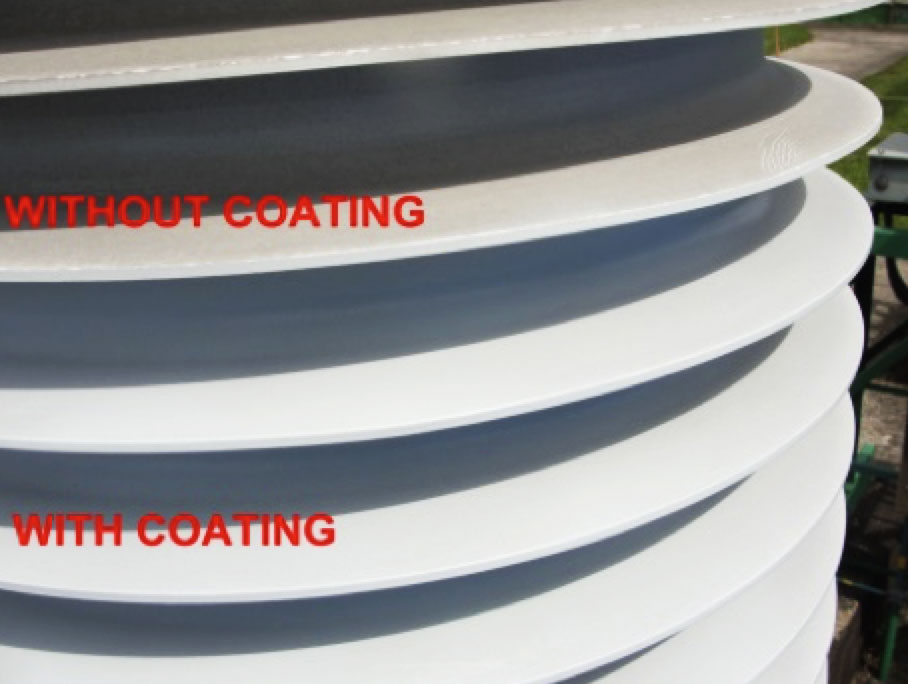

图10显示了套管表面有涂层和无涂层部 分的差异, 而图11显示了套管有涂层部 分的表面状态和疏水性状态。

CLICK TO ENLARGE

检视喷涂RTV涂层的变压器套管

2015年6月 (即喷涂10个月之后) 对喷涂 RTV硅橡胶涂层的互感器套管进行了首 次检视。套管的表面状态如图12所示。

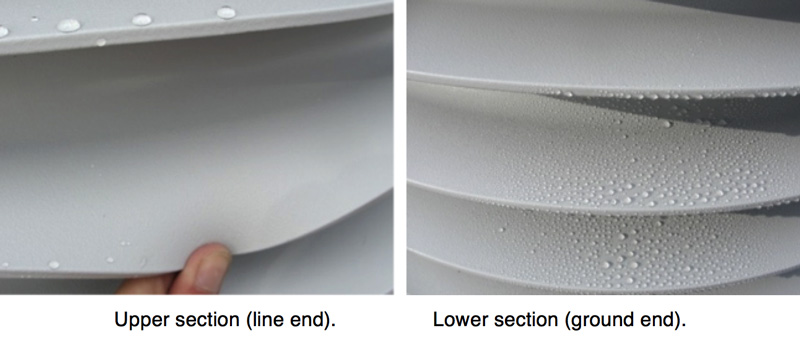

检视结果显示:涂覆RTV硅橡胶涂层的 套管上段和下段部分没有任何损伤和 表面老化的迹象。互感器套管有涂层 部分的表面疏水性优异, 即根据IEC/ TS 62073 cl.6其憎水性等级为HC1到 HC3级别。无涂层中间段部分的表面呈 完全亲水性。RTV硅橡胶涂层和老化套 管表面之间的粘接情况优异, 没有检测 到有无底层涂剂对涂层与套管表面的 粘接能力有明显的影响。

400kV变压器套管RTV涂层

2015年7月对400kV变压器套管老化表面进行了喷涂。整个套管上段和下段 伞裙和护套表面的老化情况一致, 并且 呈亲水性。对表面老化层有自发裂纹和 剥脱进行了调查后发现, 套管伞裙的弹 性减弱了, 例如甚至轻微的弯曲也会发 生裂纹。表面老化程度如图14所示。

在变压器套管周围搭建脚手架实施套 管表面的喷涂作业。如图15所示,用塑 料油布遮住脚手架以防护工作区域免 受刮风的干扰。

与220kV变压器套管表面喷涂RTV硅 橡胶涂层的程序基本相同, 但没有使 用任何底涂剂。涂有RTV涂层的套管 表面状态和疏水性程度如图16所示。

结论

在捷克共和国日常维护检视中, 观察 到了互感器聚合物套管表面的老化现 象。老化的典型表现形式是产生厚度达 250μm的表面硬化层。有此种硬化层 的表面或者变为亲水性, 或者远不及新 套管的疏水性。

检视结果显示套管的老化程度并不取 决于运行时间。此外, 同类设备同一供 货商且运行时间相同, 其变压器的老 化程度却各不相同, 即便是运行环境 相同的同一座变电站也是如此。这种 老化必定是某些综合的环境条件所致 (例如污染、紫外线等) 以及聚合物套 管材料性能的改变 (例如不同批次的 成分) 或制造工艺的变化。

大多数情况下, 只有当受到弯曲时坚 硬的表层才会出现裂纹。此外, 但凡 套管从上至下的伞裙表面产生分布大 致均匀的厚硬老化层, 就会丧失弹性 并且甚至经受微小弯曲便导致裂纹。

如果套管有足够的爬电距离, 只要不 出现自发裂纹, 表面老化套管的运行 性能和可靠性不会立刻受到影响。只 有少数变压器套管可观察到自发裂 纹 (多数在护套部分) 以及/或者老化 的表层剥落。在这种老化状态下, 套管 的性能可能下降, 应当考虑采取措施恢 复其可靠性。

针对聚合物护套高度老化的状况, 特 征为绝缘子套管体出现自发裂纹, 喷 涂RTV硅橡胶涂层是提高可靠运行的 一种措施。涂层可以直接喷涂在干净 的老化套管表面, 无需提前喷涂底层 涂剂。RTV材料看起来填充了已老化 聚合物套管表面的裂纹并恢复了疏 水性, 但并不能恢复伞裙的弹性。