Los aisladores cerámicos que están instalados en las redes eléctricas han estado sujetos por décadas a temperaturas que varían ampliamente. Sin embargo, a medida que el cambio climático se acelera, la severidad de los patrones climáticos, de las sequías y de los incendios forestales está aumentando y expone a las líneas y sus aisladores a tensiones medioambientales crecientes. Por ejemplo, los incendios en un suelo forestal pueden producir temperaturas de 800 °C mientras que los incendios arrasadores a la altura de la cima de los arboles pueden alcanzar 1200 °C. Además, los golpes de rayos y los contorneamientos pueden causar arcos eléctricos con temperaturas tan altas como 19.000 °C. La cercanía de incendios, los precipitadores electrostáticos y los campos magnéticos inducidos o incluso, simplemente exceder las nominaciones de corriente de la línea pueden provocar temperaturas moderadamente elevadas. Las condiciones de operación de las empresas de servicios básicos también juegan un rol ya que los conductores pueden alcanzar temperaturas elevadas durante las sobrecorrientes de la línea. Los inductores y las bobinas pueden inducir campos magnéticos que calientan las partes metálicas de 150 °C a 200 °C.

Los aisladores se diseñan para operar dentro de los rangos normales de temperatura del equipo al que soportan. Por lo tanto, no se espera que soporten temperaturas elevadas extremas sin daños, es decir, la resistencia mecánica y dieléctrica pueden reducirse dependiendo del evento y de la temperatura. Por lo tanto, será necesario inspeccionar el equipo del servicio para verificar si hay posibles daños y la urgencia de la realización del mantenimiento o cambio. A pesar de que los aisladores que soportan daños graves son generalmente fáciles de detectar, a veces los que tienen daños menos evidentes pueden pasar desapercibidos.

En este artículo editado para INMR, escrito por Patrick Maloney de PPC Insulators, se discuten los potenciales efectos de la temperatura elevada en los aisladores cerámicos y cuáles son los puntos clave que se deben revisar. El diseño de construcción y cómo se aplica el calor también jugarán un papel en cómo se comporta el aislador durante ese tipo de situaciones.

Materiales

A pesar de que los aisladores tipo pin, de carrete y tipo tensor están hechos solo de material cerámico, la mayor parte de los aisladores de porcelana tienen una combinación de materiales, incluida la aislación cerámica, las piezas metálicas de fijación, el cemento aglutinante y los revestimientos de expansión. Cada material responde al calor de maneras diferentes. El material cerámico y los accesorios de fierro pueden soportar temperaturas por sobre las condiciones de operación normales. Por ejemplo, las cerámicas se pueden volver a hornear a temperaturas que alcanzar los 1300 °C para reparar el esmalte antes del montaje. El fierro fundido puede soportar 650 °C, según la norma ASTM A278-53 y el galvanizado en caliente se derrite a 419 °C. Materiales más limitantes incluyen el cemento Portland y el asfalto bituminoso que se utiliza para las juntas de expansión. El bitumen comienza a derretirse a 115,5 °C (por ej.: PPC Insulators utiliza 75 °C). En este punto, el bitumen perderá resistencia mecánica y podría licuarse y salirse de la ferretería. El cemento Portland puede perder resistencia mecánica debido a factores como el nivel de temperatura, la tasa de calor, la duración, el tipo de agregado, evento térmico único versus cíclico y si el cemento está confinado o no.

Construcción

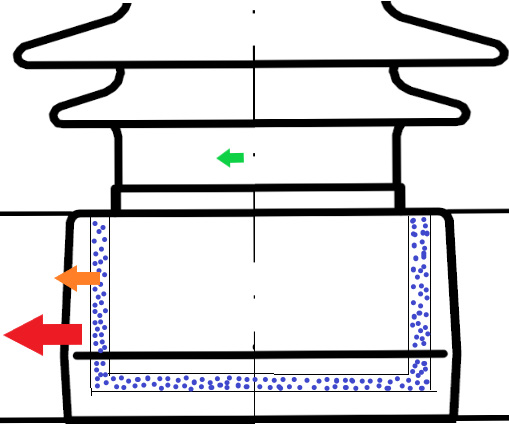

El diseño de un aislador contribuye a cómo el calor lo afecta. En el caso de los aisladores con accesorios metálicos y un cuerpo cerámico, los accesorios se fijan con cemento Portland. Los aisladores tipo postes de estación cerámicos modernos se construyen con accesorios metálicos externos a la porcelana mientras que los aisladores de poste tipo tapa & pin del pasado se construían con el pasador de montaje interno a la porcelana. La expansión térmica afecta a cada uno de manera distinta.

Expansión térmica

Los componentes clave de un aislador cerámico, específicamente, el cuerpo aislador cerámico, los accesorios de fijación metálicos y el cemento Portland tienen diferentes coeficientes de expansión térmica:

Hierro: 11,5

Cemento Portland: 10,0

Porcelana: 5,7

La forma también influye en cómo un objeto se expandirá en condiciones de calor. Por ejemplo, una vara delgada se expandirá mucho más en longitud que en diámetro. De forma similar, un tubo de pared delgada ganará circunferencia y así, diámetro. Un tubo de pared gruesa se expandirá en circunferencia y espesor de pared.

Los aisladores con ferretería metálica externa no inducirán fuerzas compresoras en condiciones de calor elevado. La expansión térmica de los accesorios metálicos es mayor que la del cemento Portland y la porcelana. Además, la expansión del cemento Portland es mayor que la de la porcelana. En un escenario inverso, donde un aislador tiene accesorios internos, el cemento estaría en condiciones de altas fuerzas compresoras lo que podría provocar daños a la estructura.

Modos de exposición al calor

Existen distintas condiciones en las cuales un aislador se puede ver expuesto al calor. En el caso de los incendios o un destello de arco, el calor se aplica a una velocidad alta seguido de un ciclo de enfriamiento natural. La fuente de calor podría no estar equilibrada, por ejemplo, en el caso de un destello de arco que hace que las polleras se agrieten que el esmalte se derrita. Los eventos de destellos de arco producen temperaturas muy altas, pero tienen una duración muy corta. Las fuentes de calor de larga duración son aquellas que ocurren durante muchas horas o días y donde la ubicación completa del aislador se mantiene a la misma temperatura. Las temperaturas elevadas pueden venir de un evento único o por ciclos en el tiempo.

Análisis después de exposición a calor elevado

Calor extremo

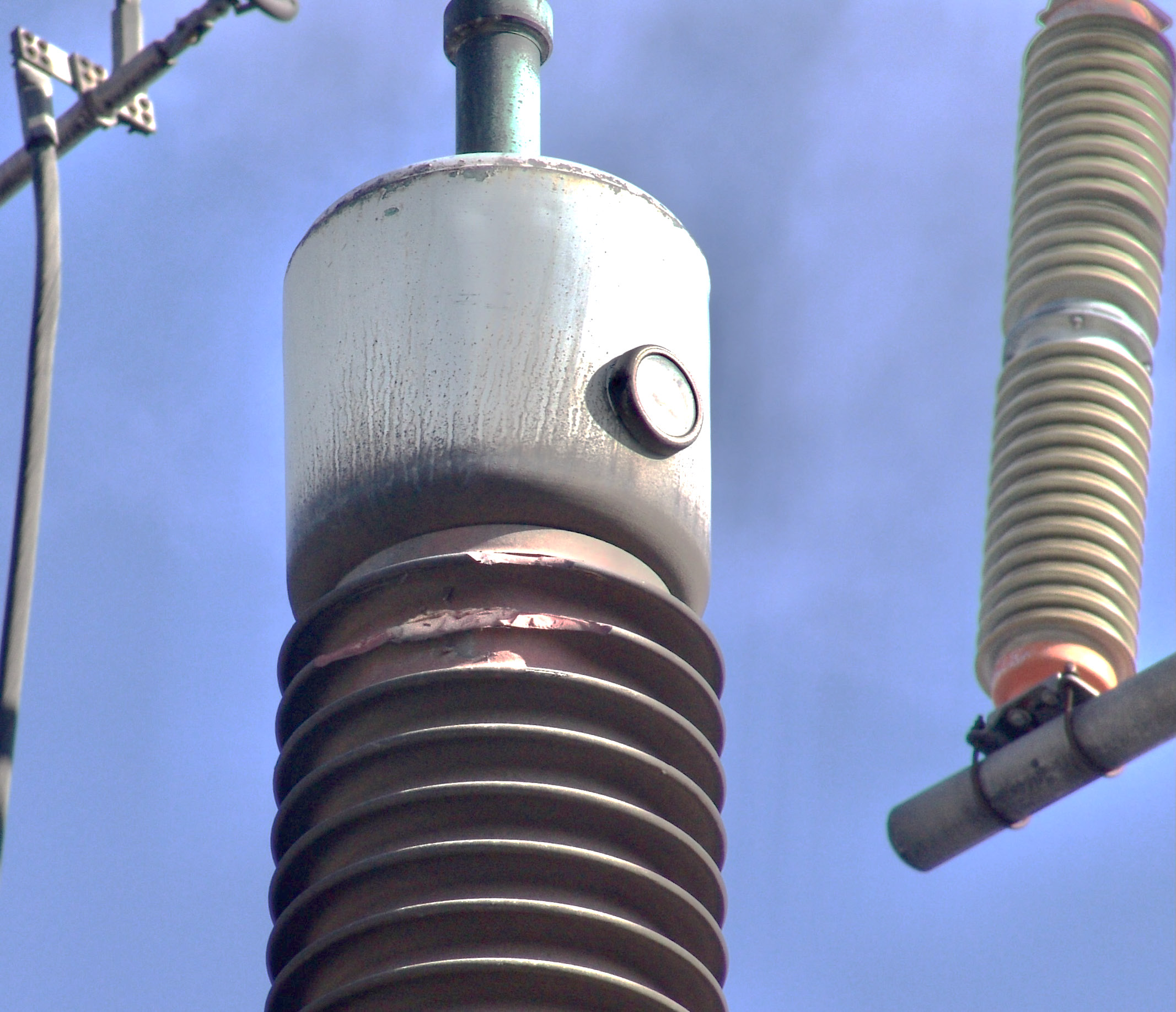

En el caso de un destello de arco eléctrico, el daño se puede ver claramente debido al calor extremo de 19.000 °C. El esmalte se oscurece y se ampolla. Los eventos con duraciones de arco que exceden el tiempo normal de despeje/interrupción del equipo de protección de 5 – 16 ms pueden hacer que las polleras se destrocen. Esto se debe al calentamiento aislado que causa expansión térmica en el área delgada de las polleras.

Los postes cerámicos de las estaciones están hechos de materiales de alta densidad y se calientan lento. La mayor parte del daño será externo lo que hace que la evaluación visual sea fácil. El esmalte ampollado tiene una superficie áspera que acumula contaminación con el tiempo. Las polleras perdidas por destrozos también van a reducir la distancia de fuga. Aun así, las áreas cerámicas sin esmalte expuestas no se verán afectadas por el ingreso de agua por falta de porosidad de los materiales cerámicos bien horneados. Las condiciones de esmalte ampollado o de polleras que faltan no es una preocupación inmediate si el daño se limita a menos del 10% de la superficie y no se extiende al núcleo de la unidad. Los aisladores con este tipo de daño se pueden cambiar cuando sea conveniente.

Exposición a calor moderado

Históricamente, las líneas aéreas han mostrado un umbral bajo para la exposición al calor. Por ejemplo, los conductores calentados se comban más y generan problemas de distancia. El aluminio se puede recocer y perder resistencia. Los conductores aéreos, como los ACSR, AAC y los AAAC tienen una temperatura de operación máxima de 100°C. Las opciones más modernas de conductores, incluidos los ACCR, ZTACIR y los ACCC, tienen nominaciones de temperatura mucho más altas, es decir de 180 °C a 250 °C. A estas altas temperaturas, los aisladores poliméricos se vuelven vulnerables al daño.

Analizar aisladores cerámicos expuestos a temperaturas más moderadas de 100 °C sobre los límites de diseño normales puede ser desafiante. Un límite de temperatura típico para un equipo en una subestación sería 105 °C y 65 °C sobre una referencia ambiente de 40 °C. Las exposiciones a calor moderado poder ser consecuencia de sobrecorrientes, la cercanía a campos electromagnéticos, los incendios en subestaciones o incendios forestales cercanos.

Con la exposición a temperaturas elevadas moderadas a altas, el foco cambia y se dirige al cemento. Los materiales cerámicos y de fierro pueden soportar 200 °C de manera indefinida, pero el cemento Portland perderá resistencia si se expone de manera prolongada a temperaturas de 100 °C o más. Varias son las variables y las combinaciones de condiciones que influirán el nivel de degradación.

El objetivo de esta investigación era investigar las temperaturas elevadas realistas que podrían o no causar fallas catastróficas pronto después de un evento. Como límite superior se definió un tope de 400 °C. Tenga en cuenta que 400 °C es aproximadamente cuatro veces el límite de temperatura típico para los aisladores. Con el cemento Portland identificado como material crítico, fue necesario realizar una prueba térmica para entender mejor la velocidad a la que se pierde la resistencia. Las pruebas se realizaron en aisladores ensamblados, es decir, con accesorios de metal y cemento.

Enfoque de la prueba y resumen

Se realizaron pruebas para determinar la exposición a la temperatura y la duración a la que se reduce la resistencia al cantiléver. Los primeros pasos fueron exploratorios para establecer la región y el rango en los que se pueden observar los cambios en la resistencia al cantiléver. Por ejemplo, los estudios pasados de este tipo han demostrado que los aisladores expuestos a 200 °C por 4 horas mostraron una reducción pequeña en la resistencia. Aquí, la prueba se inició a 300 °C y se aumentó o disminuyó para encontrar una temperatura umbral. Las temperaturas sobre los 400 °C se consideraron fuera del alcance de este estudio.

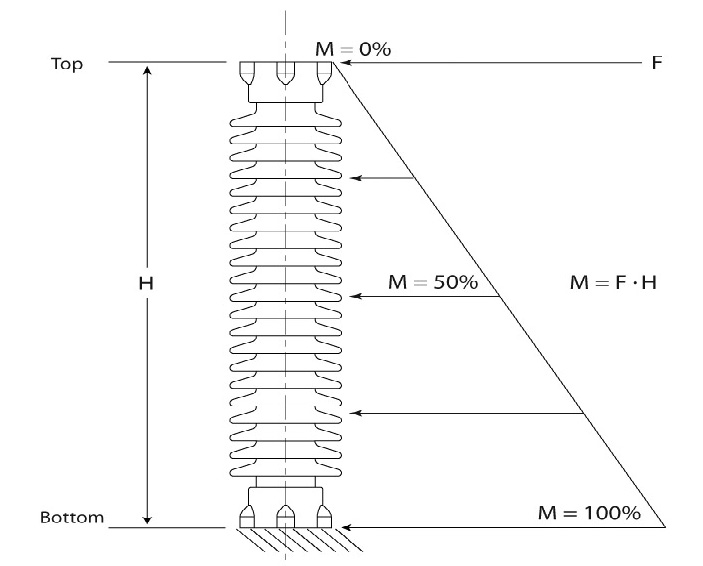

Se expusieron grupos de 5 aisladores a distintos ciclos de temperatura, con un máximo de 400 °C. La duración inicial de la exposición al calor se configuró en 4 horas. Luego, las muestras se sometieron a la prueba de cantiléver según la ANSI C29.1, cláusula 5.1.3 para determinar la perdida de resistencia en comparación con el grupo de control. Las muestras del aislador seleccionadas para el estudio según ANSI C29.7, fueron los postes de línea 57-2 con alturas de 305 mm, diámetros de 146 mm y una nominación de cantiléver de 12,5 kN.

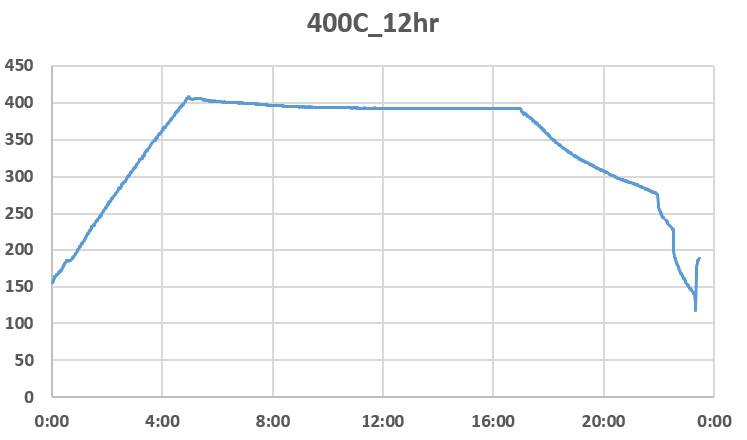

El horno del laboratorio, que mide aproximadamente 500 mm por 500 mm, con una altura de 460 mm, tiene una capacidad de calor máxima de 1200 °C. Para cada experimento, se pusieron dentro cinco muestras.

El equipo de flexión cumplía con la fuerza requerida de 18 kN y fue posible montar un espárrago en el centro con una rosca sobredimensionada de ¾-10 UNC. Este equipo podía aplicar una velocidad de carga precisa dentro de los límites de la norma ANSI C29.1. La carga se aplicó rápidamente hasta el 75% de la resistencia al cantiléver nominal, es decir, 9,3 kN. La carga restante se aplicó a una velocidad del 45% del cantiléver/min., hasta el límite.

Se sometió a 10 aisladores a niveles límites de cantiléver para establecer un grupo de control. Cada grupo de prueba de exposición a temperatura incluía 5 muestras.

Es probable que la reducción de la resistencia al cantiléver esperada para la exposición de 4 horas caiga entre 150 °C y 400 °C. La primera ronda de pruebas de exposición al calor fue a 300 °C por 4 horas. Una vez que se enfrían hasta la temperatura ambiente, se probó cada conjunto al nivel límite de cantiléver dentro de 24 horas. Luego, se revisaron los datos para determinar los niveles de temperatura para las pruebas posteriores.

La reducción de la resistencia al cantiléver esperada para la exposición de 12 horas caería entre 200 °C y 400 °C. La primera ronda de pruebas de exposición se hizo a 300 °C. Nuevamente, cada lote de muestras incluía 5 unidades. Una vez que se enfriaban hasta la temperatura ambiente, se probó cada conjunto al nivel límite del cantiléver. Se revisaron los datos para determinar los niveles de temperatura para las pruebas adicionales.

Resultados de las pruebas y discusión

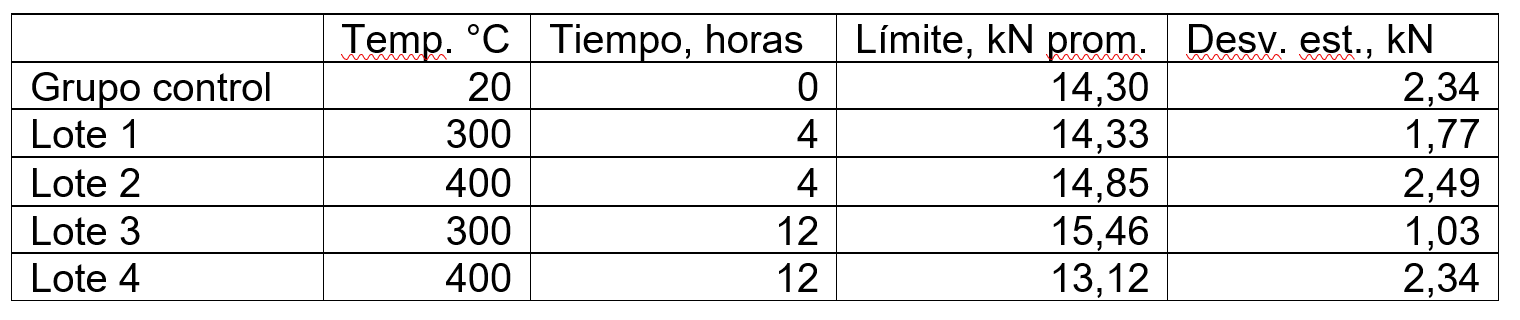

La resistencia promedio al cantiléver del grupo de control se midió en 14,30 kN, con una desviación estándar de 2,34 kN.

El primer grupo de aisladores se expuso a 300 °C por 4 horas. La resistencia al cantiléver promedio se midió en 14,33 kN, con una desviación estándar de 1,77 kN. El segundo grupo se expuso a 400 °C por 4 horas. Ahora, la resistencia promedio al cantiléver se midió en 14,85 kN, con una desviación estándar calculada en 2,48 kN. El tercer grupo vio un aumento en la duración de la prueba hasta el límite superior de 12 horas. El nivel de temperatura era 300 °C y se encontró que el cantiléver promedio era 15,46 kN, con una desviación estándar en 1,03 kN.

La prueba del grupo final involucró una temperatura máxima de 400 °C y con la duración más larga de 12 horas. La resistencia al cantiléver promedio fue de 13,12 kN, lo que representa una disminución del 8 % en comparación con el grupo de control. La desviación estándar de los resultados aumento a 2,68 kN.

Conclusiones

Por lo general, los aisladores cerámicos están nominados para 105 °C. Los arcos eléctricos y la exposición directa a incendios forestales casi de seguro destruirán todos los equipos. Por el contrario, las condiciones moderadas a extremas, como las que se encuentran cerca de los incendios forestales, cerca de incendios en subestaciones y las de las sobrecorrientes también pueden someter los aisladores a temperaturas muy por encima de sus temperaturas nominales. Aunque pueden ocurrir algunos daños, los aisladores se pueden mantener en servicio hasta que se realicen más análisis.

Esta investigación ha demostrado que los aisladores cerámicos son resistentes y resilientes a la exposición a temperaturas elevadas moderadas. Se tiene planificado que los estudios futuros en esta área también incluyan cargas de flexión en ciclos.

[inline_ad_block]