La tecnología moderna en las técnicas de adquisición de señal y de análisis ha entregado nuevas herramientas para los diagnósticos de transformadores. Son de particular interés las mediciones de la respuesta dieléctrica donde se pueden investigar las propiedades de aislación de los sistemas de aceite/papel. La respuesta de frecuencia dieléctrica o DFR (también conocida como espectroscopía en dominio de frecuencia o FDS), se introdujo hace más de 25 años y se ha evaluado en un número de proyectos de investigación y pruebas de campo, por lo general, con buenos resultados. Se ha probado que los datos de la DFR, junto con el modelado matemático de la aislación de aceite/papel, son una excelente herramienta para la evaluación de la humedad. Ya que la teoría de modelado está influenciada por la temperatura, la DFR y el modelado también se pueden utilizar para calcular la dependencia del sistema de aislación de la temperatura. Este artículo editado para INMR, escrito por expertos de Megger en Suecia, entrega antecedentes de la DFR y del modelado de aislación. También explica cómo estos pueden mejorar el entendimiento de las propiedades de la aislación y se pueden utilizar para evaluar la condición de la aislación en los bujes y en los transformadores de instrumentos.

La condición de la aislación es esencial para asegurar la confiabilidad operacional de los transformadores, generadores, cables y otros equipos de alto voltaje. Los transformadores con alto contenido de humedad no pueden mantener altas cargas sin un riesgo elevado. Además, por un lado, los bujes y los cables con un alto factor de disipación a una temperatura alta pueden explosar debido a la “fuga térmica”. Por otro lado, también es importante identificar las unidades “buenas” en la población de envejecimiento de los equipos. Agregar solo unos pocos años al fin de la vida útil esperada de un transformador o buje, puede generar ahorros sustanciales.

Mediciones del factor de disipación de 50/60 hz

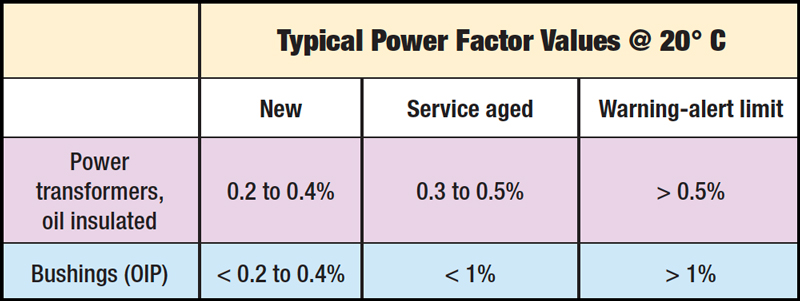

Una prueba de diagnóstico común de la aislación es la medición de la capacitancia y el factor de disipación (DF) a 50/60 Hz. Esta es la prueba estándar que se realiza cuando existe la necesidad de investigar las propiedades de la aislación. Por lo general, las pruebas de DF se realizan a “cualquier” temperatura con un voltaje de alrededor de 30 V hasta alrededor de 10 kV para las pruebas de campo y hasta el voltaje nominal en las mediciones realizadas en fábrica. También existen pruebas con voltaje variable (pruebas tip-up/step-up) así como pruebas donde se mide la tangente delta sobre la temperatura. El análisis se realiza según las normas, los datos históricos y la comparación con los valores de fábrica. Ya que las propiedades de la aislación dependen de la temperatura, por lo general, se utiliza la corrección de temperatura para las mediciones que no se realizan a 20°C. Normalmente, esto se logra con los valores de la tabla de corrección de temperatura para ciertas clases de dispositivos. Por ejemplo, en las normas IEEE C57.152, IEEE C57.12.90 y CIGRE TB 445, se categorizan los valores de tangente delta (factor de potencia) para los transformadores y los bujes.

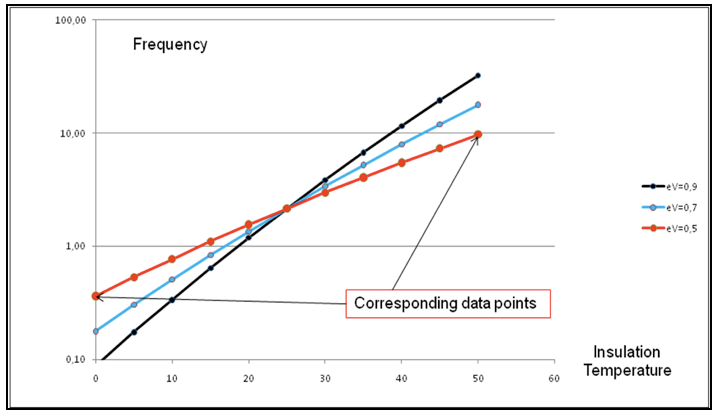

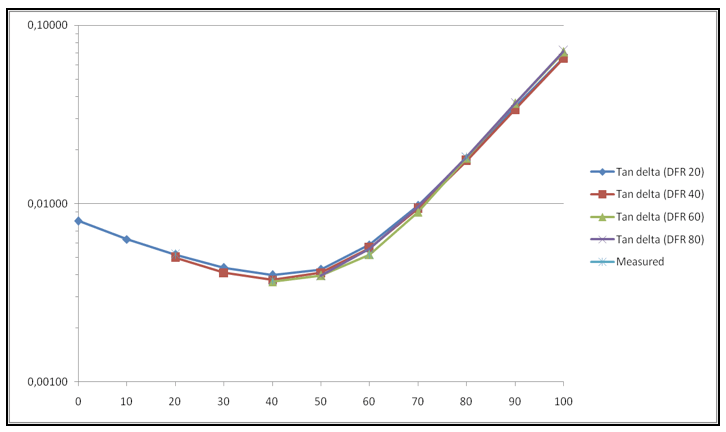

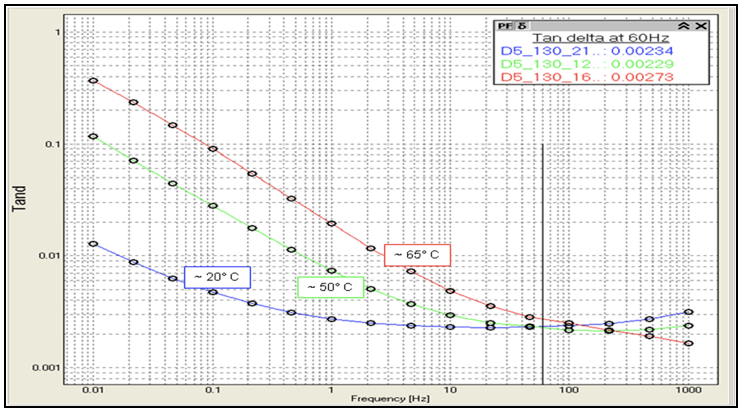

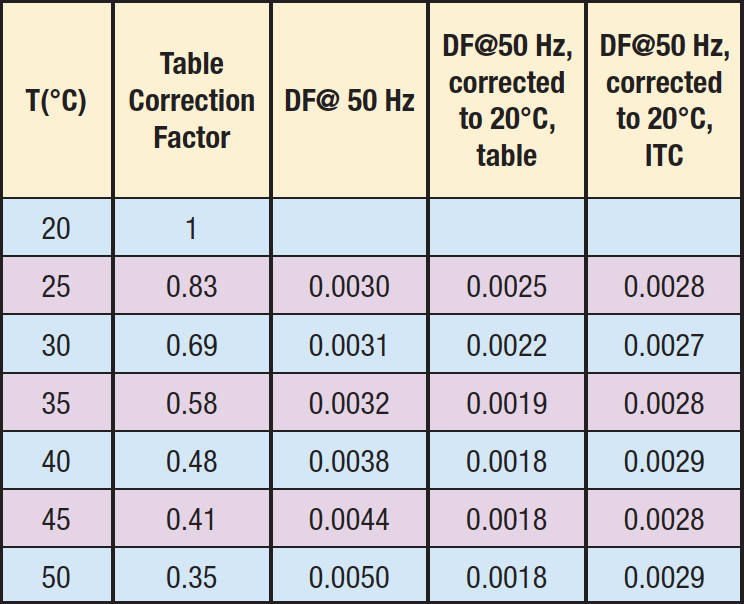

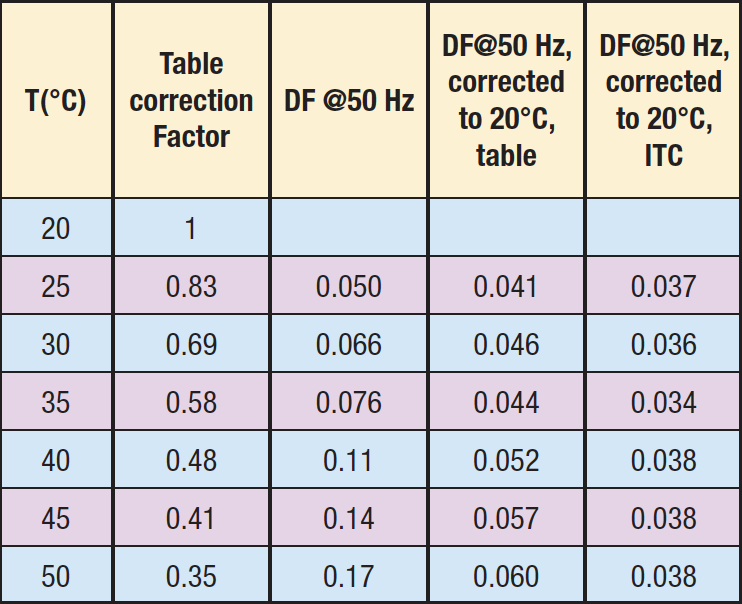

En la Figura 1 se muestran los valores típicos de corrección de temperatura.

Es evidente que los valores dados son solo guías aproximadas. Por ejemplo, la norma IEEE C57.152 indica que “Mientras los factores de potencia para los transformadores más viejos también serán <0,5 % (20°C), los factores de potencia entre 0,5 % y 1,0 % (20°C) pueden ser aceptables; sin embargo, los factores de potencia >1,0 % (20°C) se deberían investigar”. Además, en la norma IEEE C57.12.90-2006 se indica que la “Experiencia ha demostrado que la variación en el factor de potencia con temperatura es sustancial y errática de manera que ninguna curva de corrección única va a ser adecuada para todos los casos”.

Mediciones de la respuesta de frecuencia dieléctrica

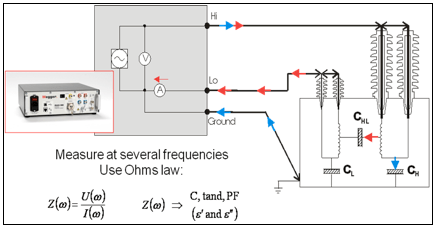

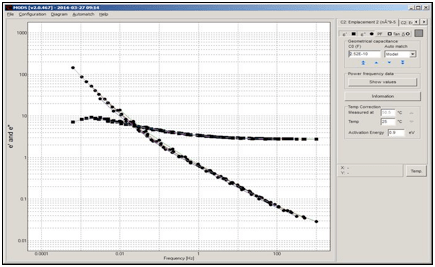

El primer instrumento de campo para realizar las mediciones de DFR/FDS de transformadores, bujes y cables, se introdujo en 1995. Desde entonces, se ha realizado una exhaustiva evaluación de la tecnología. De hecho, varios proyectos/informes internacionales definen las mediciones de respuesta dieléctrica junto con el modelado de la aislación como el método preferencial para medir el contenido de humedad de la aislación de celulosa en los transformadores eléctricos. En las pruebas de DFR, se mide la capacitancia y el factor de disipación/potencia. El principio de medición y la configuración son similares a las pruebas DF tradicionales de 50/60 Hz, pero con la diferencia de que por lo general se utiliza un voltaje de medición más bajo (140 a 1400 V) y que, en vez de medir a la frecuencia de línea de 50/60 Hz, las propiedades de aislación se miden sobre un rango de frecuencia que, por lo general, varía desde 1 mHz a 1 kHz. Los resultados se presentan como capacitancia y/o factor de tangente delta/potencia versus frecuencia. En la Fig. 2 se muestra la configuración de medición.

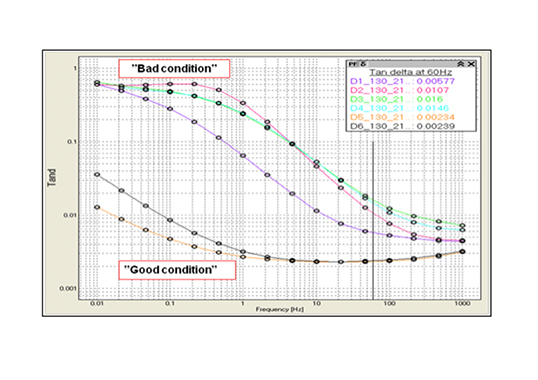

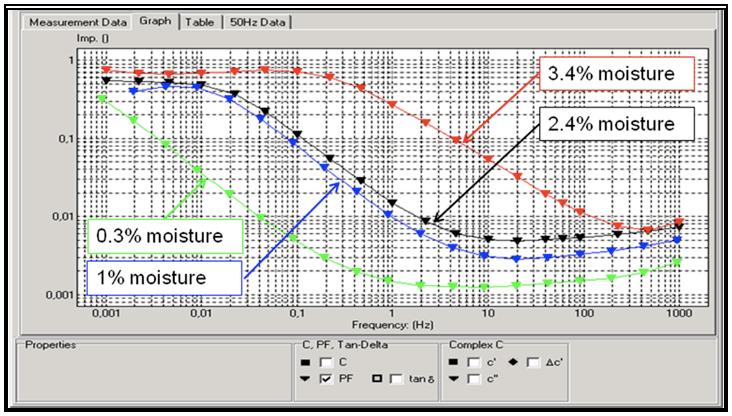

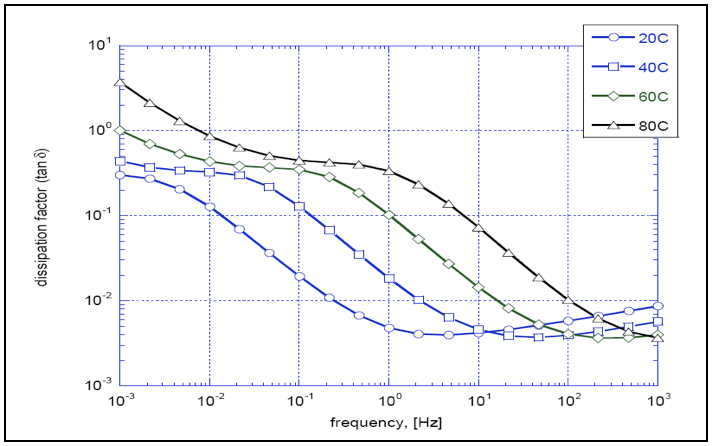

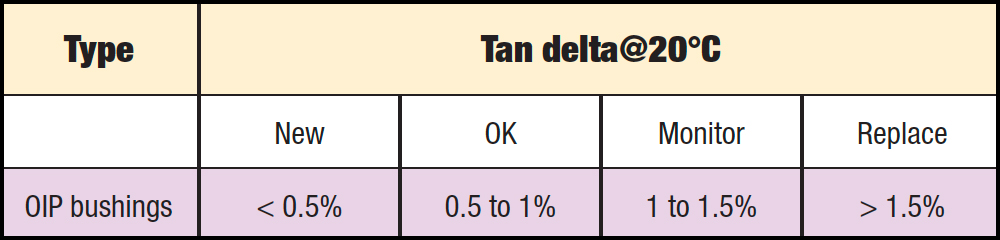

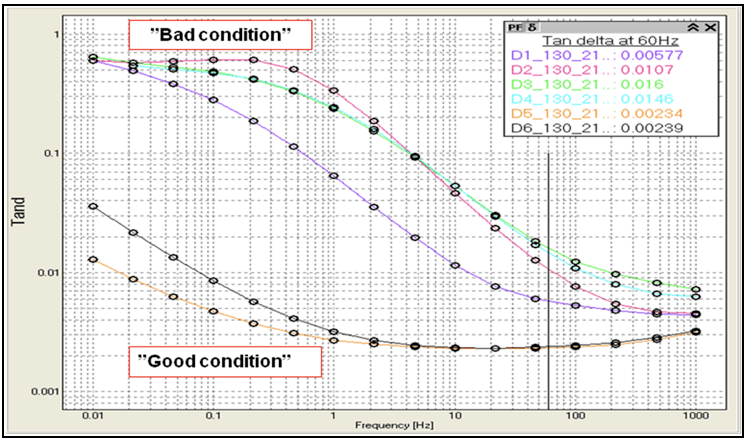

En la Fig. 3 se muestran los resultados típicos de DFR de la medición en transformadores con diferentes condiciones de humedad.

Evaluación de humedad

La capacidad de la DFR para medir el factor de disipación como una función de la frecuencia entrega al usuario una herramienta poderosa para las pruebas de diagnóstico. La evaluación de la humedad es un buen ejemplo. Los altos niveles de humedad en los transformadores son un problema serio ya que estos limitan la capacidad de carga máxima y se acelera el proceso de envejecimiento. El conocimiento exacto sobre el contenido de humedad real en el transformador es necesario para decidir acerca de las acciones correctivas: cambio/eliminación o reubicación a un lugar diferente en la red con carga reducida. El método de uso de la DFR para determinar el contenido de humedad en la aislación de aceite-papel dentro de un transformador eléctrico inmerso en aceite se ha descrito en detalle en varios papers y artículos y por esto solo se resume brevemente en este documento.

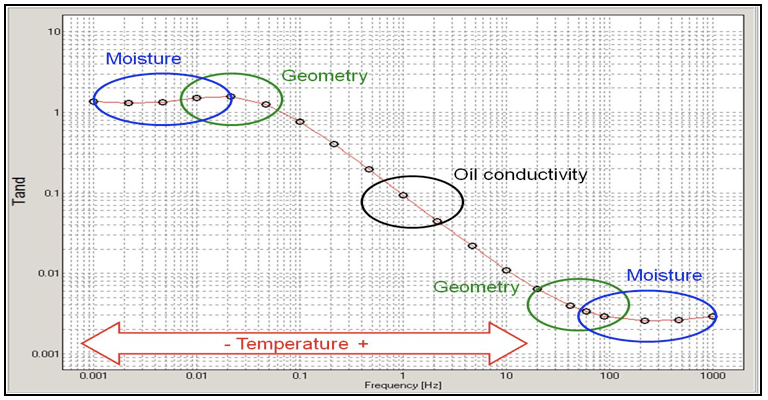

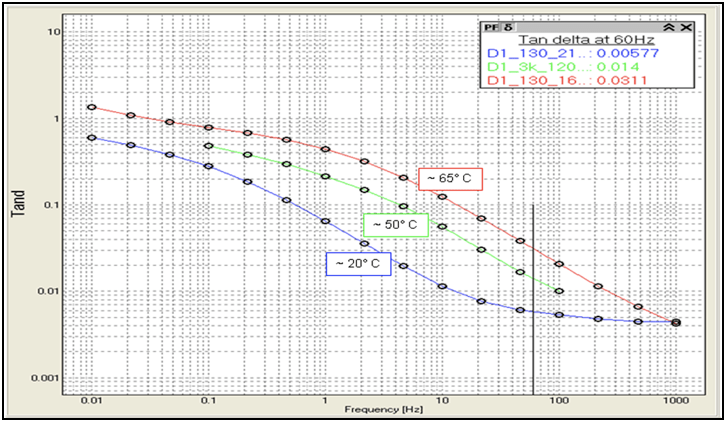

El factor de disipación para una aislación de aceite/papel graficado con la frecuencia muestra una curva típica con forma de S invertida. Con la temperatura en aumento, la curva cambia se desplaza hacia frecuencias más altas. La humedad tiene influencia, principalmente, en las áreas de baja y alta frecuencia. La sección del medio de la curva, con la gradiente pronunciada, refleja la conductividad del aceite. En la Fig. 4 se describe la influencia de estos parámetros en la curva de referencia.

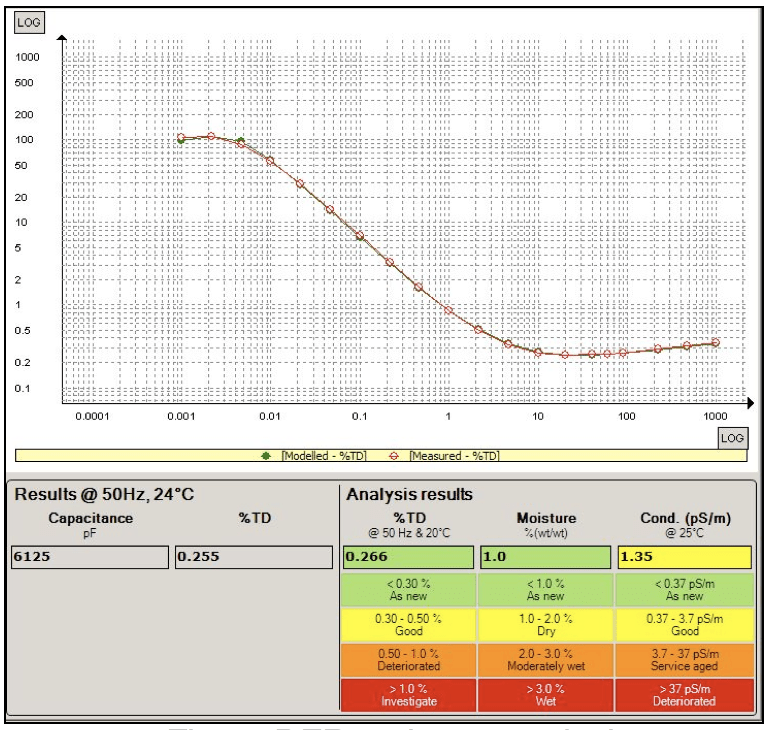

El uso de la DFR para determinar la humedad se basa en la comparación de la respuesta dieléctrica del transformador con una respuesta dieléctrica modelada (curva de referencia). Un algoritmo por coincidencia vuelve a disponer la respuesta dieléctrica modelada y entrega una curva de respuesta nueva que refleja el transformador medido. El contenido de humedad, junto con la conductividad del aceite para la curva de referencia, se presenta como un resultado de la prueba. Solo es necesario ingresar la temperatura de aislación (temperatura de aceite superior y/o temperatura de devanado) como un parámetro fijo.

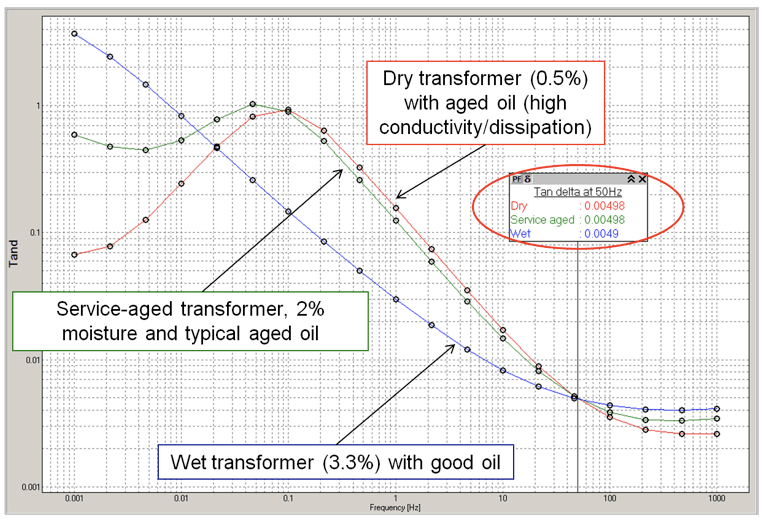

En la Fig. 6 se muestran tres transformadores diferentes. Las unidades tienen el mismo valor DF de 0,5 %, 50 Hz que, por lo general, se caracteriza como estado de límite de “advertencia/alerta” que requiere de una “investigación”. Dicha investigación se hace como un análisis de DFR.

Los tres transformadores son muy diferentes y las medidas de mantenimiento para ellos también serían diferentes. El transformador 1 tiene buen aceite, pero necesita secado. El transformador 3 tiene baja humedad, pero necesita un cambio o regeneración de aceite. El transformador 2 está en una condición de envejecimiento por servicio normal.

Corrección de temperatura individual (ITC)

Las mediciones y análisis de DFR, junto con el modelado del sistema de aislación, también incluyen la dependencia de temperatura. Una nueva metodología patentada es realizar mediciones de DFR y convertir los resultados en factor de disipación a 50 Hz como una función de la temperatura. Esta técnica tiene importantes ventajas por la simplicidad de la medición para los bujes. En vez del calentamiento/enfriamiento del buje, que toma tiempo, y de hacer varias mediciones a distintas temperaturas, se realiza una medición de DFR y los resultados se convierten en valores de tangente delta de 50 Hz como una función de la temperatura. El método se basa en el hecho que una cierta medición del factor de disipación a una cierta frecuencia y temperatura corresponde a una medición realizada a una temperatura diferente y a una frecuencia diferente. Los cálculos de conversión se realizan de acuerdo con la ley/ecuación de Arrhenius, que describe cómo las propiedades de la aislación se relacionan con la temperatura.

κ = κ0·exp(-Wa/kT)

con energía de activación Wa y constante de Boltzmann k. Esta relación se muestra en la Fig. 7 para la aislación de materia simple y tres energías de activación diferentes.

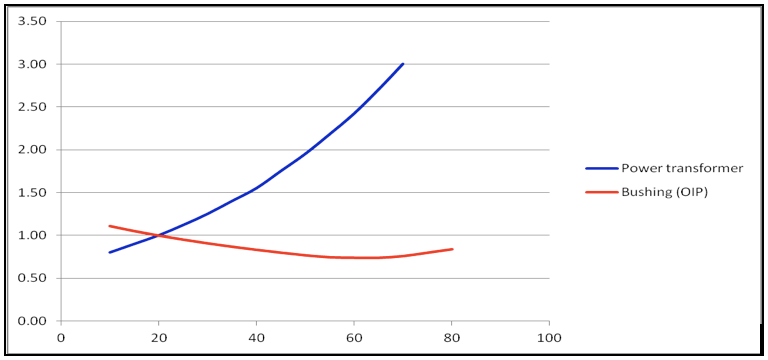

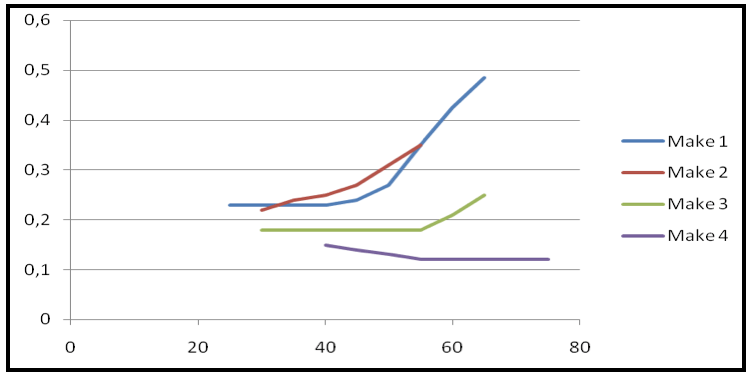

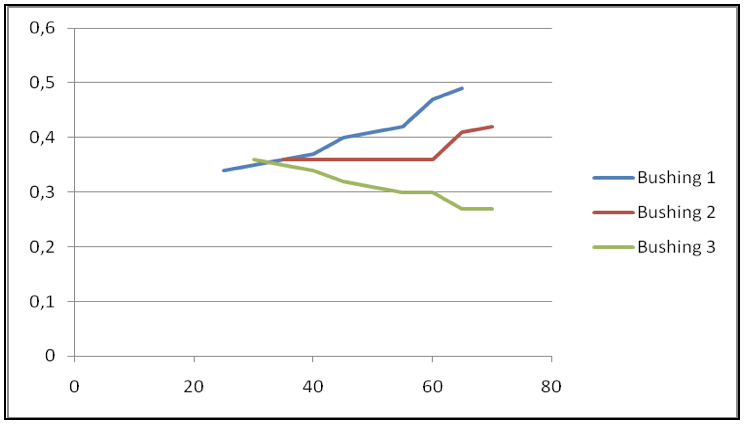

Las tablas de corrección de temperatura (como por ejemplo las que se indican en la norma IEEE C57.12.90) dan los valores promedio, que asumen condiciones “promedio” y no son correctos para un transformador individual o buje. Esto se confirma en los experimentos de campo y algunas empresas de servicios tratan de evitar aplicar la corrección de temperatura al recomendar que se realicen mediciones dentro de un rango de temperatura acotado. En las Figuras 8 y 9 se muestran ejemplos. El factor de disipación se midió a 10 kV en 4 transformadores y 3 bujes de diferente edad, condición y a distintas temperaturas. La dependencia de temperatura es muy diferente para los transformadores y los bujes y el utilizar tablas de corrección de temperatura estándares no entregará valores correctos para el valor de referencia de 20°C.

Con la DFR y la técnica para convertir los datos a dependencia de temperatura, es posible hacer una corrección de temperatura individual y exacta (pendiente de patente). Para un “buen” componente, la dependencia de temperatura es débil. Cuando el componente se vuelve más viejo y/o deteriorado, el factor de corrección de temperatura se hace mucho más alto, es decir, la dependencia de temperatura es una función del estado de envejecimiento. Esta observación es concordante con varios proyectos y estudios

En las Figuras 10 y 11 se muestra un ejemplo del uso de la técnica. Se midieron las muestras de papel Kraft con contenidos de humedad diferentes a temperaturas diferentes. En la Fig. 10, se muestra la respuesta dieléctrica para el papel seco (contenido de humedad <0,5 %). En la Fig. 11, se muestran los resultados del uso de la técnica de DFR para estimar la dependencia de temperatura según las mediciones realizadas a solo una temperatura. Como se observa, la dependencia de temperatura calculada coincide muy de cerca con los factores de disipación, que se midieron realmente, a temperaturas diferentes.

Diagnóstico de bujes

Las mediciones de DF de 50/60 Hz son la prueba de diagnóstico más común que se realiza en los bujes. C1 (UST) es una prueba común y las directrices típicas para evaluar el factor de disipación C1 son:

• Entre la tangente delta de la placa de identificación y hasta dos veces la tangente delta de la placa de identificación – Buje considerado aceptable.

• Entre dos veces la tangente delta de la placa de identificación y hasta 3 veces la tangente delta de la placa de identificación – Monitorear atentamente el buje.

• Sobre 3 veces la tangente delta de la placa de identificación – Cambiar buje.

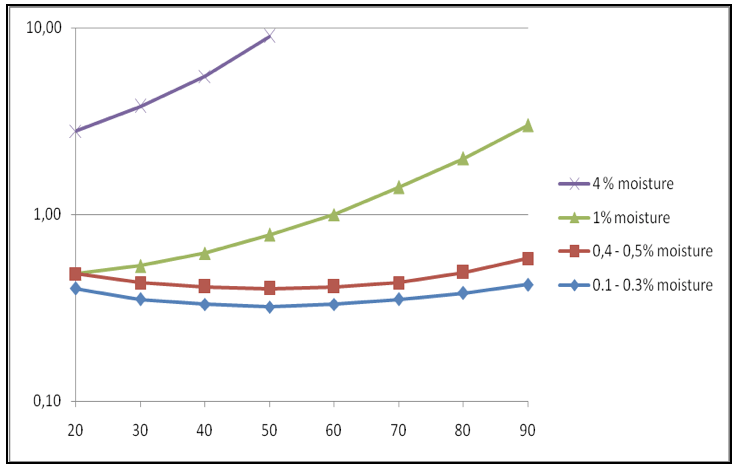

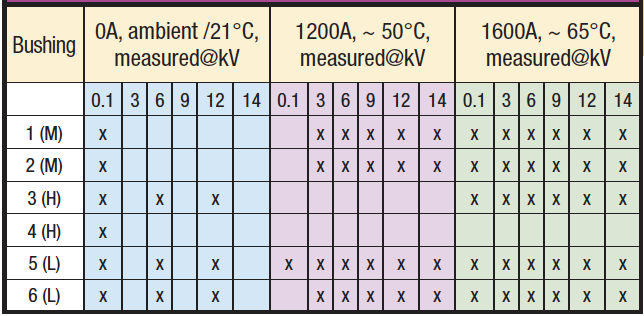

Al observar la Tabla 1 y las directrices indicadas anteriormente, se pueden identificar los valores de referencia típicos para los bujes de papel impregnados en aceite (OIP), como se muestra en la Tabla 2.

La medición de bujes sobre la temperatura, y en particular a alta temperatura, proporciona información adicional sobre la condición de la aislación y una indicación del envejecimiento/alto contenido de humedad (ver Fig. 12). Un factor de disipación aumentado a temperaturas más altas es un buen indicador de los problemas de buje. Un alto factor de disipación a temperaturas más altas genera un mayor calentamiento del buje, lo que, a su vez, aumenta las perdidas lo que causa un calentamiento adicional que aumenta las perdidas aún más hasta que finalmente el buje explota.

GE tipo U – Pruebas de envejecimiento acelerado

Los bujes GE tipo U han mostrado un registro deficiente de desempeño y hacen que las empresas de servicio tengan problemas importantes relacionados con el cambio de activos. En un proyecto de investigación iniciado por el antiguo Ontario Hydro (ahora HydroOne) en Canadá y el Pacific Gas & Electric en los Estados Unidos, se realizó un programa de envejecimiento acelerado en 6 bujes tipo U de 155 kV, que incluyó distintas pruebas de diagnóstico realizadas en los bujes. Los bujes estuvieron sujetos simultáneamente a envejecimiento térmico y eléctrico.

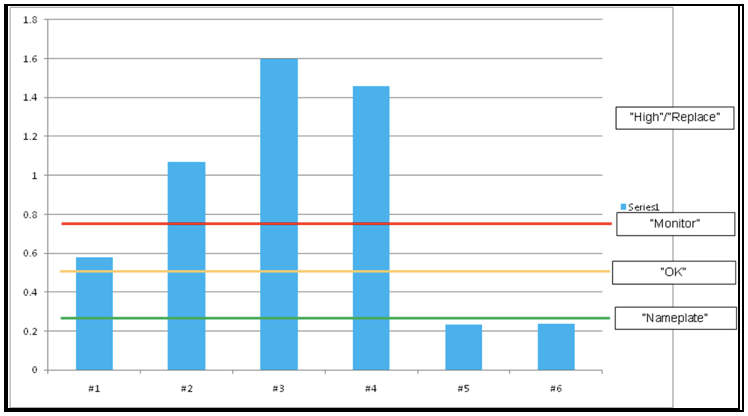

Durante el programa de envejecimiento, se aplicó 66 kV (voltaje nominal de línea a tierra) a los bujes. El envejecimiento térmico se logró al hacer circular corriente de frecuencia eléctrica a través de los bujes, al principio a 1200 A, la cual se aumentó lentamente hasta los 2000 A. Dos bujes (#3 & #$) fallaron a corriente elevada (1900 A) durante el programa de envejecimiento. Los bujes para las pruebas se seleccionaron según los resultados de medición de la tangente delta (factor de potencia). Dos unidades tuvieron valores bajos, dos unidades tuvieron valores altos y dos unidades tuvieron valores “intermedios” (ver Fig. 13). Se asume que el DF de la placa de identificación es 0,25 %. Durante el envejecimiento, se realizaron pruebas de diagnóstico periódicas y continuas, es decir, tangente delta, capacitancia, DFR, PD, DGA, etc. Los resultados de los métodos de prueba tradicionales se han informado en otros lugares y este paper se enfoca solo en los resultados de la medición de DFR

Mediciones de DFR

Se realizaron mediciones de DFR al inicio del programa. Los bujes se probaron a distintos voltajes (pruebas tip-up) y temperaturas (ver Tabla 3). Las temperaturas de aislación son estimadas según el uso de los datos de DFR a temperatura ambiente para determinar la dependencia de temperatura (ITC).

En la Fig. 14 se presentan los resultados de DFR de bajo voltaje. Las diferencias en los factores de disipación entre los bujes son mucho mayores a bajas frecuencias en comparación con los valores a 60 Hz.

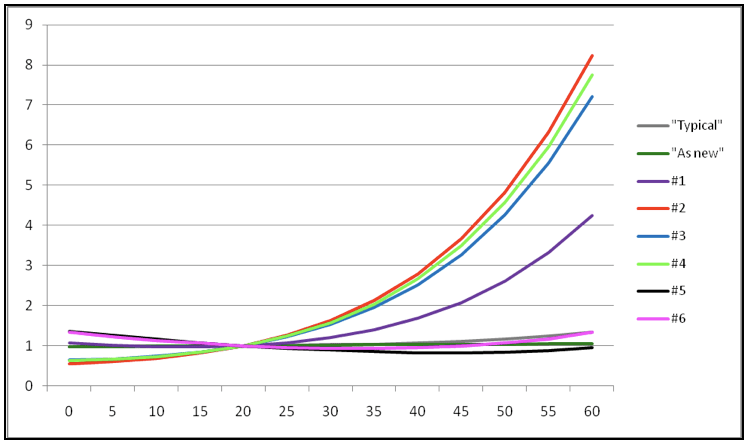

Dependencia de temperatura

Con la técnica descrita, los datos de DFR se pueden utilizar para determinar la dependencia de temperatura. Los resultados se muestran en la Fig. 15 como dependencia de temperatura de tangente delta para los 6 bujes. La dependencia de temperatura para los bujes #5 y #6 corresponden a datos de fábrica que indican que estos bujes están en buenas condiciones. Los otros bujes tienen una dependencia de temperatura más alta. El buje #2, clasificado como M/”intermedio” tiene la misma dependencia de temperatura que el buje “malo” (#3 y #4) que falló durante la prueba de envejecimiento acelerado.

Las mediciones de DFR a 3 temperaturas se presentan en las Figuras 16 y 17 para dos bujes.

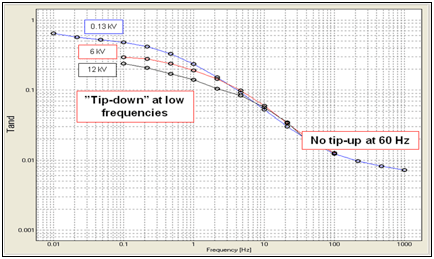

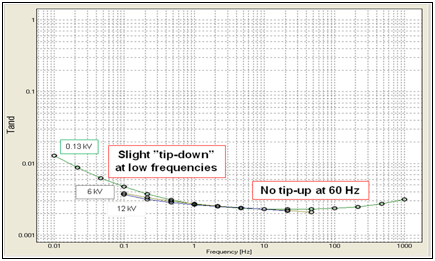

Mediciones Tip-Up

En las Figuras 18 y 19 se muestran los resultados de las mediciones tip-up.

Los valores de tangente delta a 60 Hz son casi independientes del voltaje de prueba y no son sensibles a los efectos del envejecimiento. A frecuencias más bajas, existe un efecto de “tip-down” que, para el buje “bueno”, es muy pequeño.

Diagnósticos del transformador de corriente

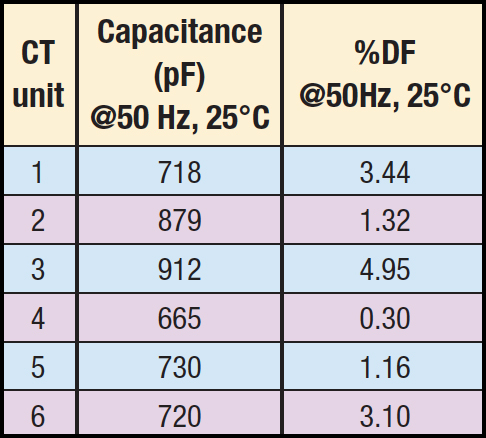

Una experiencia similar de un proyecto en curso se ha logrado para los transformadores de instrumento. En un experimento, por ejemplo, 6 transformadores de corriente del mismo tipo, pero en distintas condiciones, se midieron a temperaturas que varían desde 25°C a 50°C. En la Tabla 4 se resumen las unidades CT:

El primer análisis fue para confirmar que el material de aislación se comporta como se esperaba y determinar la energía de activación para el material. Los resultados mostraron que la energía de activación era 0,9 y es bastante similar para las 6 unidades (se muestra ejemplo en la Fig. 20).

Según estos resultados positivos, es posible investigar la dependencia de temperatura para las unidades, Los ejemplos se muestran en las Tablas 5 y 6. La CT 7 es una unidad “buena” y, en esta casa, la corrección de la tabla la hace aún “mejor”. La CT 3 es una unidad “mala” y la corrección de la tabla la hace aún “peor”. La ITC estima el valor correcto para 20°C para todas las temperaturas reales.

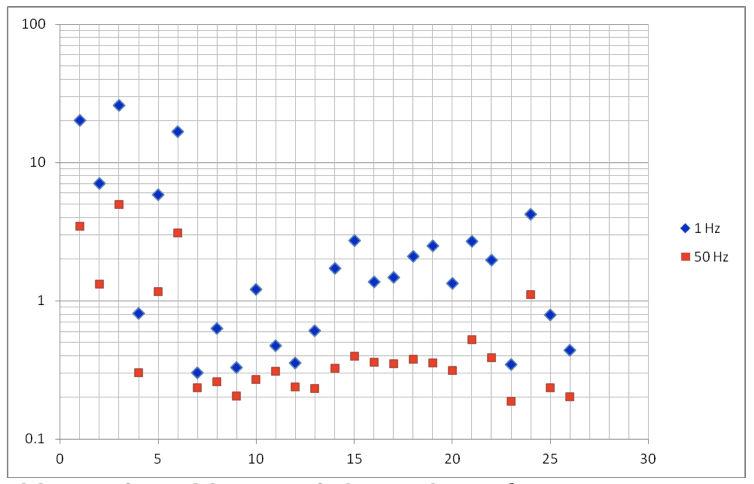

Como se ve observa en varias publicaciones, la mayor dependencia de temperatura, por lo general, se alinea con un factor de disipación alto a bajas frecuencias. En esta investigación, esto también se puede observar para las CT. En la Figura 21, los valores de 1 Hz y 50 Hz se grafican para 4 series de mediciones de transformador de corriente: en total 26 unidades.

Como era de esperar, las CT con valores altos para tangente delta a 50 Hz (>1%) también tienen valores altos a 1 Hz. Sin embargo, las unidades con una tangente delta dentro del rango “aceptado” de 0,2-0,4 % pueden diferir significativamente cuando se consideran los valores a 1 Hz. Esto confirma que los datos de baja frecuencia y/o la dependencia de temperatura de la tangente delta son un mejor parámetro de diagnóstico que el valor tradicional a 50 Hz, especialmente cuando se buscan indicadores tempranos de deterioro de la aislación.

Discusión

Es necesario considerar la dependencia de temperatura del factor de disipación de un material aislante cuando se comparan los resultados de las mediciones entre las fases con las pruebas anteriores o los valores de fábrica. Históricamente, esto se ha hecho con las tablas de corrección de temperatura promedio. Los resultados son decepcionantes y, por esto, los dueños de activos prefieren tratar de realizar mediciones diagnósticas a un rango de temperatura específico (acotado). El método nuevo que utiliza los datos de frecuencia y estima la dependencia de temperatura del componente real ofrece una alternativa al método de esperar la temperatura “correcta” para luego realizar la prueba. Entrega la posibilidad de tener valores de referencia correctos a 20°C y también de hacer una comparación correcta con los datos no corregidos medidos previamente. La dependencia de temperatura también se puede utilizar como un método de análisis para los bujes y los transformadores de instrumentos. Comparar la dependencia de temperatura medida con los datos del fabricante para la corrección de temperatura indicará si la condición de la unidad es buena o no. En los diagnósticos de aislación, los valores altos de tangente delta a frecuencias bajas y la gran dependencia de temperatura de la tangente delta (factor de disipación mayor a temperaturas altas) son buenos indicadores del deterioro de la aislación.

Resumen y conclusiones

La medición de la respuesta de frecuencia dieléctrica (DFR/FDS) es una técnica para realizar pruebas y diagnósticos generales de la aislación. En comparación con las mediciones del factor de disipación a 50/60 Hz, las mediciones de DFR tienen las siguientes ventajas:

• Capacidad para realizar una corrección de temperatura individual del factor de disipación a 50/60 Hz medido a varias temperaturas para valores a temperatura de referencia, 20°C.

• Capacidad para estimar la dependencia de temperatura en un objeto y, según el factor de disipación medido a una cierta temperatura, calcular el factor de disipación a una temperatura diferente.

• Capacidad para estimar el contenido de humedad de la aislación de celulosa inmersa en aceite en transformadores eléctricos y de instrumentos, y en bujes.

• Capacidad para investigar, de manera general, las causas del aumento en el factor de disipación en los componentes eléctricos.

Las propiedades de aislación son muy importantes para determinar la condición de un componente de un sistema eléctrico. Conocer la condición ayuda a evitar potenciales fallas catastróficas e identificar las unidades “buenas”. Además, decidir el mantenimiento correcto puede llevar a ahorros significativos debido a que se postergan costos de inversión.

[inline_ad_block]