近二十年, 交 联聚乙烯(XLPE)挤包电缆在 地下输电系统中的应用一直在 稳步上升, 目前已经达到了在 所有新安装的电缆中占据着 绝大多数。几近完全摒弃油 绝缘和纸绝缘的这一转变促 使我们值得探索改进固体绝 缘电缆的试验方法。

目前,有两个主要的IEC标准 和一个ICEA标准规定了对输 电级电缆进行型式试验和调试 试验的方法和要求。本文由多 伦多Kinectrics公司的业界专 家John Kuffel和Mark Fenger 以及其他测试人员撰稿, 探讨 了形成IEC及ICEA标准基础 的试验流程, 目的是执行同时 符合IEC及ICEA标准的型式试 验。文章还提出了旨在提高测 试效率和效益的创新技术, 并 总结了试验经验。

实验室型式试验标准

固体绝缘高压电缆的型式试验在 两个IEC标准和一个ICEA标准中 进行了说明:

• IEC 60840版本4.0 2011-11“额 定电压大于30kV (Um =36kV) 至150kV (Um=170kV) 挤包绝 缘电力电缆及其附件的试验方 法和要求”

• IEC 62067版本2.0 2011-11“额 定电压大于150kV (Um=170kV) 至500kV (Um=550kV) 挤包绝 缘电力电缆及其附件的试验方 法和要求”

• ICEA S-108-720-2012“大于 46至345kV挤包绝缘电力电缆 标准”。

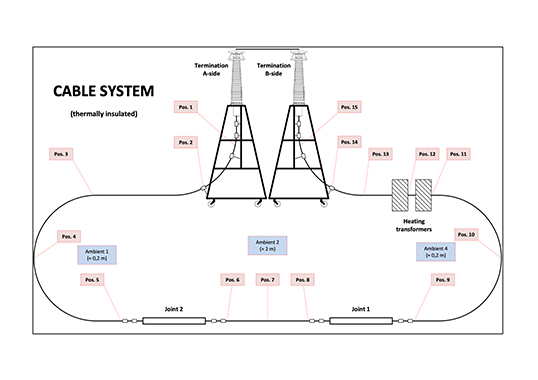

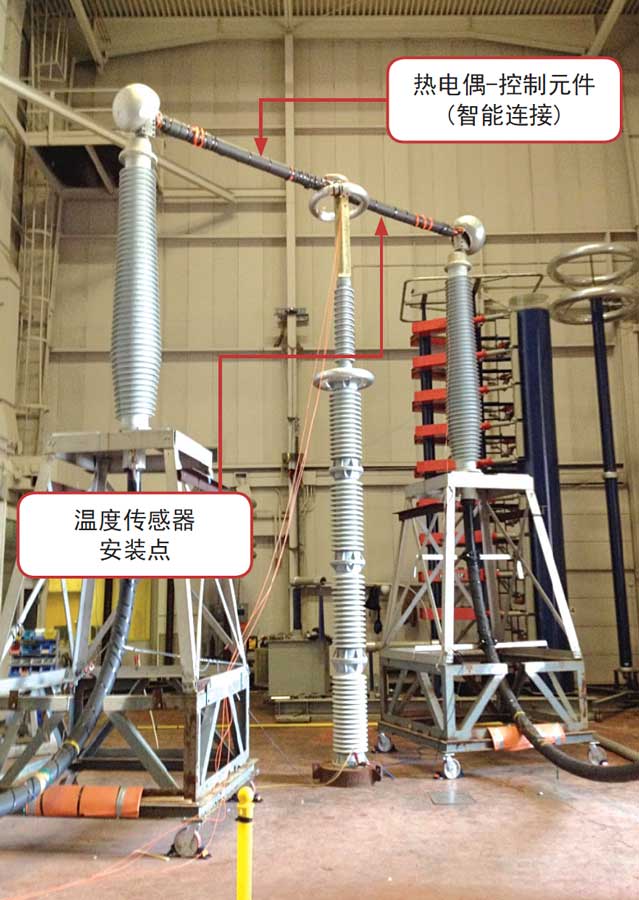

这些标准的电气型式试验要求相似 但不相同 (见流程图1) 。显而易见, 两个IEC标准中流程的不同之处只 在于, 对额定300kV及以上系统电 压的电缆要求进行热切换冲击试 验, 而低于此额定电压等级则没有 此要求。ICEA标准中描述的程序 差异则更为显著, 如下所示:

1. 不同的测试序列;

2. 要求较高的测试温度;

3. 要求电缆回路安装在管道中;

4. 没有要求对额定300kV及以上的 电缆系统进行热切换冲击试验;

5. 要求热冲击试验直至击穿为完 成 (或电缆系统的试验直至测试 设备的极限) ;

6. 在更高的试验电压下进行局部 放电试验;

7. 要求在2.5Uo下进行2小时交流耐 压试验。

通常, 电缆制造商和用户更喜欢单一 的测试程序来满足这两个标准的要 求, 可以采用表1中列出的步骤来完 成, 适用于额定电压150kV及以下 的电缆系统。由于该流程融合了每 个标准中最严苛的因素, 所以通过 这个测试程序就意味着达到了两种 标准的合格要求。

实验室型式试验的发展

为了提高电缆型式试验程序的准确 度和完整性, 目前已经发展了几种 创新方法, 包括在整个冲击试验过 程中连续加热的方法, 以及消除了 传统上需要在热循环测试中使用 的虚拟回路。

加热状况下的冲击试验在型式试验的冲击试验阶段, 导体 温度必须保持在电缆系统的最大工 作温度所给定的限度内。因为脉冲 之间通常有2分钟的间隔, 施加指定 的10个正脉冲和10个负脉冲需要一 定的时间。考虑到在电压降低下需 要调节脉冲, 这意味着施加每一组 规定的正负脉冲需要大约30分钟。

由于担心可能发生的冲击击穿对 加热系统造成损坏, 一 些测试实 验室采取在进行冲击序列测试之 前将电缆加热到所要求的温度。 随后, 当冲击测试程序启动时, 加 热源被断开。

如果施加每组正负脉冲在所要求的 30分钟内电缆未被加热, 其温度会 降到显著低于规定限度。为了解决 这个问题, 已经开发了一种在连续 施加的脉冲与脉冲之间加热电缆 的方法, 确保了在整个冲击试验期 间保持标准所要求的温度范围。

消除虚拟回路

热循环试验期间使用的规约要求电 缆系统在超过20天的较长时期内经 受热循环电压测试。该测试包括对 电缆系统进行20次加热、保温和冷 却的循环, 同时系统按照电缆和附 件特定的电压等级进行充电。每个 循环持续24小时, 同时保持加热8小 时。在最初的6小时期间, 电缆导线 必须达到规定的温度, 并必须在随 后的2个小时内保持在5°C的限度 范围内。随后电缆被允许自然冷却 16小时。

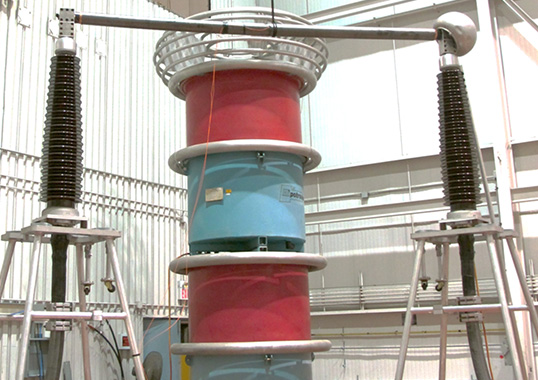

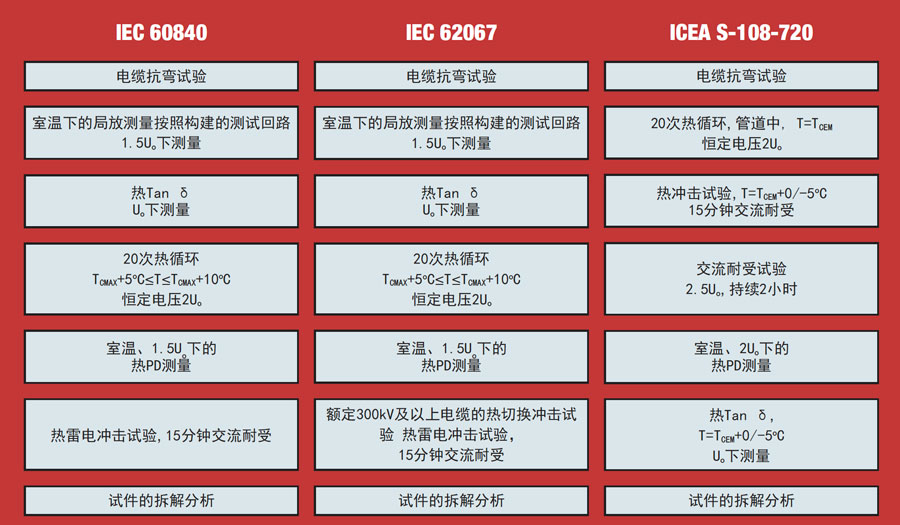

图中所示是控制电缆段和遥测系统安装点。

当执行该试验时, 标准建议采用同 种电缆的控制回路。这个 ‘虚拟’ 回 路用与测试回路相同的方式进行加 热并连续记录其护套和导体的温 度。该回路与测试回路之间的唯一 区别是, 虚拟回路不施加电压, 因 而热电偶可以直接连接到导体以 测量其温度。

通过采用无线数据记录发射系统 实现电压下发送数据的机理, 有效 地消除了对这一虚拟回路的需求。 基本上, 导体温度由安装在被测电 缆段上的智能连接遥测系统来测 量。热电偶直接固定在导体的表面 和控制电缆的护套上, 并连接到附 近的无线发射器。控制电缆随后被 安装在室外终端之间, 与被测回路 串联, 从而使这段电缆导体承载与 测试回路本身相同的电流。

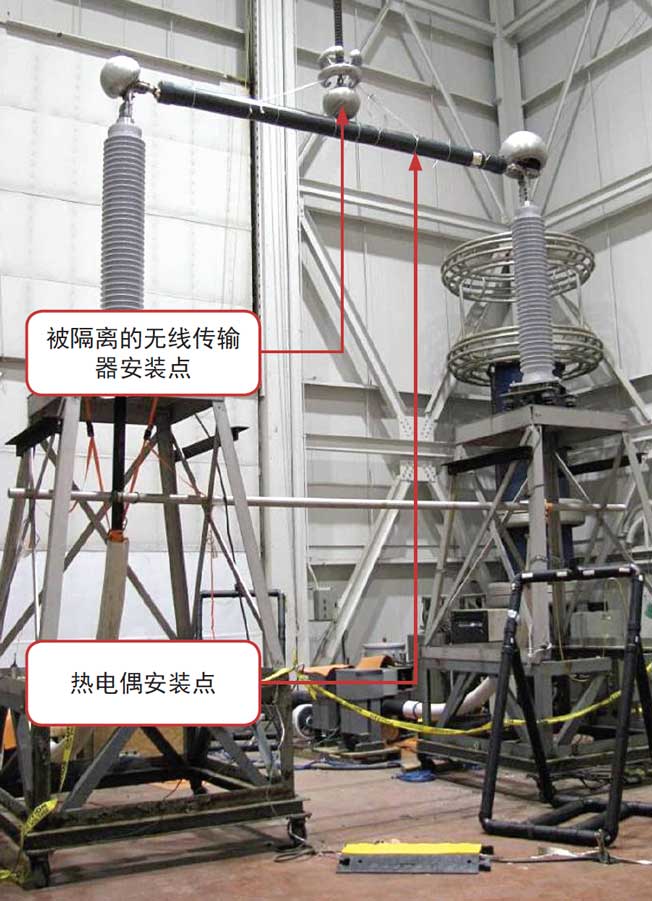

图中所示是控制电缆和光纤温度监控系统的安装。

‘智能连接’ 的使用允许直接在导体及 其护套上布置与电气隔离的温度测量 点。目前, Kinectrics公司现有的监控 设备不能在高电压下连续传输数据, 因此在热循环电压测试期间不能用 于自动控制测试回路的加热周期。

然而, 基于光纤的带电监测温度的 新技术已经问世, 而且其中一种已 经被确定具备在上述热循环电压 试验过程中表现优良的潜能。这种 系统的优点在于, 光纤电缆能实现 电气隔离并可以直接固定到带电导 体上。这样的布置允许连续捕捉智 能回路导体的温度读数, 从而实现 自动控制测试回路加热电流。对温 度传感元件的这些细微修改, 结合 自定义编程, 允许系统根据具体应 用进行调整。

在一个132kV电缆系统型式试验中 的监控模式下, 已经成功测试了如 上所述的光纤温度监控系统。而且, 目前正被配置为240kV电缆型式试 验的主要监控系统。

高压交联聚乙烯电缆系统的调 试试验

由于缺少能为数公里电缆供电的交 流高压电源, 传统上一直采用类似 用于充油电缆的直流过电压试验。 然而, 对于固体挤压聚合物绝缘的 电缆, 测试期间空间电荷的注入可 能会带来问题, 导致了放弃直流试 验。缺少替代的外部电源导致了所 谓的 ‘浸泡试验’, 在该试验中, 将新 安装的电缆充电24小时。遗憾的是, 已经有报道, 测试后的电缆系统在 投入使用后很短的时间内就发生了 电缆和附件故障的情况。

变频交流电源的问世, 使对铺设后 的电压等级高至400kV、长度超过 20公里的交联聚乙烯绝缘输电电 缆进行高压测试成为可能。在这 方面, 交流过电压试验的应用与局 部放电 (PD) 试验相结合有助于确 保新电缆安装的可靠性。

测试设备

高压电源

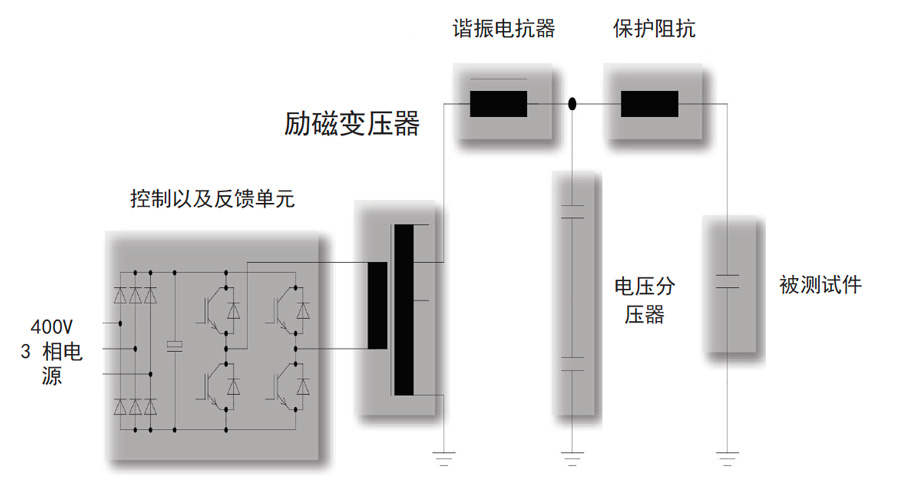

采用的高压电源是符合IEC标准 60840和62067的260kV, 83A变频 谐振试验单元 (RTS), 工作频率范围 20-300Hz。测试布置示意图如图2 所示。可以看出, 在电源和连接到被 测试电缆的高压引线之间放置了一 个隔离阻抗, 目的有两个:首先, 一 旦发生可能性甚微的电缆故障, 隔 离阻抗保护RTS;其次, 它能有效地滤除源自RTS的任何高频噪声, 在执 行局放测量时改善电源的信噪比。

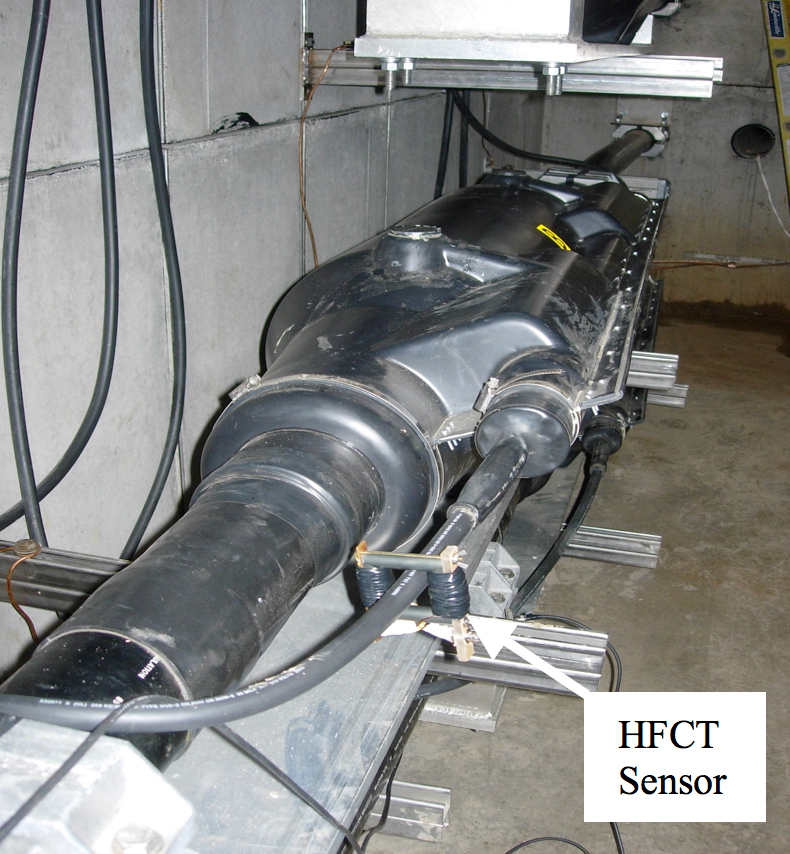

电容分压器为电源的控制单元提供 了参考电压。整个测试电路的公共 接地点与电站的接地点相连接。一 条6英寸 (15厘米) 宽的铜箔提供了 高频入地通道, 而直接放置在铜护 套顶部的一股绝缘铝绞线构成了工 频接地。通过在电缆接头通往连接 盒中的接地引线周围安装高频电流 互感器 (HFCT) 来提供信号耦合。连 接点或电缆段中的任何局部放电活 动所感应出的高频电流将被耦合到 HFCT传感器, 并通过常规的局部放 电检测装置进行测量。

商用局部放电检测仪具有350kHz 至800MHz 的带宽, 测量任何被检 测到的信号的幅值 (单位mV) 和相 位角。同时还生成对各种类别的幅 值和相位角的脉冲计数率。参考相 角是由内嵌于HFCT 传感器的低频 绕组提供。

测试方法

虽然IEC 60840 和62067 提供了 过电压试验过程中采用的波形、频 率和规定电压的基本导则,但是尚 没有规定局放测量程序的标准。因 此,在该领域中不同服务提供商采 用的测量程序也会有所差异。

此处描述的试验所遵循的测量规约 由以下几部分构成:

1. 一旦高电压电源调整至适当的谐 振频率, 施加相对低的电压 (在30 至40kV的量级) 两分钟, 在此期 间对各种诊断参数进行检查, 以 确保系统的正常运行。

2. 电压上升至额定线对地电压 (U0), 并再保持两分钟, 同时确定诊断 参数为正常。

3. 电压升高至IEC标准规定的水平, 维持一小时。

为了能在有限的1小时高压测试期 间对所有附件执行局部放电测量, 可将局部放电检测仪安装在电路 的每个附件上。这些设备的信号随 后被反馈至远程测试员进行显示 和分析。这种方法需要在单个节点 和测试员所处的位置之间设通信 路径, 随着越来越多的高压电缆在 初始安装时就包含了光纤通信连 接, 目前实现上述方法的可能性日 益增大。该方法虽然昂贵, 但具有 可以同时实时观测每个传感器点 的显著优点。

在没有这类通信网的地方, 必须依 次记录每个单独附件的局放。对于 长电缆, 进行测量所需的时间通常 超过一小时的高压测试时间。在这 些情况下, 1小时的高压测试中记 录尽可能多的接头的局放水平, 而 剩下的附件则在U0和指定的一小 时高压试验数值之间的某个电压 下进行局放测试。这个电压水平必 须由参与的各方达成一致, 通常在 1.2Uo的范围。

现场经验

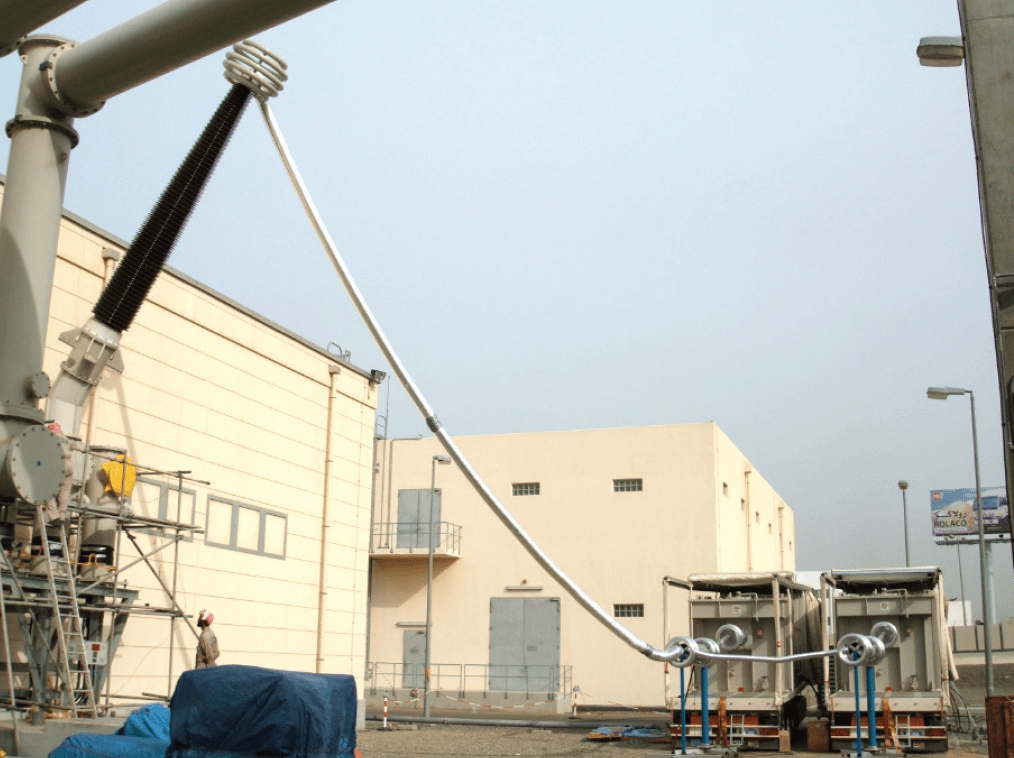

在中东和北美各地已经进行了多次 交联聚乙烯绝缘电缆的测试, 电压 等级从66至380kV, 电缆长度从3 至30km。通常情况下, 额定功率为 220kV及以上的线路要求使用两套 谐振试验系统并行运行。

大多数经受这种过电压测试的电 缆都能成功耐受规定电压一小时。 然而, 少数情况下会出现介质击穿, 这些故障几乎无一例外地发生在 接头和终端处或者附近。通常, 附 件的缺陷归因于安装过程有问题, 而不是设计或材料上的缺陷。例 如, 在一个电缆故障的实例中, 猜 测运输或储存过程中的机械损伤 是根本原因。

看起来似乎在电缆电路的终端, 而 不是在各个接头上测量局放引起了 关注。但众所周知, 在由于信号的衰 减和散射问题限制了电缆长度之处, 该方法可以成功地应用。探测距离 检测点几公里处的与局放相关的现 象要求测量带宽相对较低。因此, 由 于与现场测量相关的背景电磁干扰 较高, 这种技术被问题所困扰。此 外, 虽然采取了多种措施减轻来自高 压工频电源的开关噪声的影响, 但 是这些信号仍然存在, 增加了从背 景噪声中分辨出局放信号的难度。

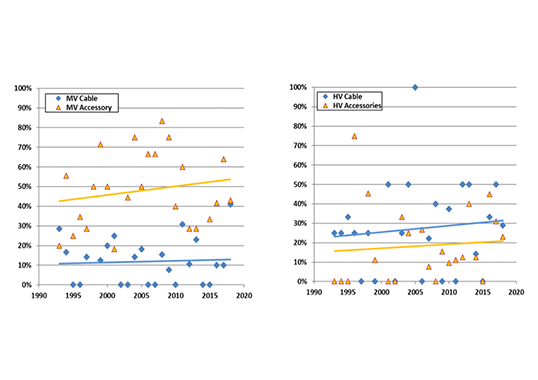

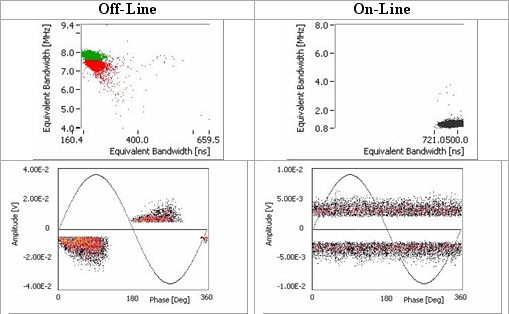

局部放电测量时的一个关键问题与 为其幅值设定通过/失败的标准有 关。最简单和最保守的回答是, 任 何被检测到的局放水平都太高, 需 要处理许多实际问题。比如更换电 缆任何附件或部分电缆段所需要的 费用和造成的延误。图3所示是一个 实例, 尝试为调试试验定义基于局 放的验收标准。

图3的左侧展示了离线测试的数据, 而右侧展示了在线测试数据, 两次 测试都在电压Uo下进行。离线测试 中测得的局放活动的频率成分范围 从7MHz至8MHz, 而局放幅值的最 小值、平均值和最大值分别为5、7 和24mV。此外, 离线数据的局放 相位分布图显示, 负极性和正极性 脉冲簇集中在45°和225°相角附 近, 相角以相对地电压为参照。这 些是参照相对地局部放电数据的 典型位置。

然而, 在线测试中, 测得的信号活 动有很大不同, 即信号的频率成分 从大约800kHz至大约2MHz。此 外, 局放相位分布图显示, 测量到 的脉冲分布在整个的交流周期。其 结果是, 在线测试过程中获得的数 据混入了电噪声。该图表明, 在线 测试中未出现局放信号, 因为如果 出现, 它们将与噪声信号同时被检 测出来, 并可在图3的频域图中被 辨认。虽然有许多因素可以导致上 面所观察到的差异, 但尽管离线测 试过程中检测到了局放信号, 仍决 定将该电缆投入运行。该线路目前 正在无故障运行。

迄今为止已进行的测试所显现的 一个关键点是, 所有成功耐受了高 电压测试且未检测到局放的线路, 自从调试操作后均无故障正常运 行。而仅做了高压试验但是没有进 行PD试验的电路已经出现了一些 故障。因此, 过电压和局放测试的 组合似乎能最大程度地确保电缆、 附件和安装方法的可靠性。

结论

现有高压电缆系统标准的协调发 展, 使电缆的型式试验能有效地同 时符合IEC和ICEA标准。同时, 用 于进行高压电缆标准型式试验的 技术创新能提高精度和效率, 同时 也降低了成本。

作为安装后调试过程的一部分, 用 这种方法对大量固体介质传输电 缆电路进行了高电压和局放测试。 大多数被测试的电缆系统成功满 足了试验标准。但一小部分电缆在 过电压试验中发生了介质击穿, 击 穿点一般位于或靠近附件处, 电缆 本身的击穿极为罕见。

故障后的分析结果表明, 电缆故障 与安装问题与或者运输或储存期间 造成电缆损坏相关。没有任何击穿 故障归因于设计、材料或工艺问题。 关于与优化电缆现场试验的局放测 试流程相关的技术和成本问题, 虽 然仍存在争论, 但经验表明, 为了满 足行业对高可靠性的要求, 输电电 缆的高压测试和局放测试相结合 是必要的.